Les questions les plus fréquentes sur mon vélo en bois sont "est-ce que tu l'utilises ?" et surtout "est-ce que c'est suffisamment solide en bois ?" J'ai également dans les commentaires des questions sur la résistance au cisaillement/éclatement du bois vers les vis des pattes arrière.

Le frêne et le noyer sont tout d'abord des bois solides et rigides. La lamination de plusieurs fines planches permet également d'augmenter la résistance finale en améliorant l'uniformité des propriétés mécaniques. C'est également moins sensible à de petits défauts que l'on pourrait avoir dans un bois massif.

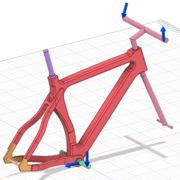

Donc j'ai ressorti mon modèle 3D dans fusion 360, je l'ai simplifié légèrement et j'ai ajouté des pièces métalliques (tubes de direction, de selle, de pédalier) et ajouté des tubes fictifs pour simuler l'axe du pédalier, le guidon et la fourche et la selle. La géométrie de ces éléments importe peu, ils sont là uniquement pour appliquer les forces sur le modèle. On peut maintenant effectuer une simulation numérique avec la méthode des éléments finis. Je ne vais pas rentrer dans les détails, mais le principe est de discrétiser notre modèle (le découper en une multitude de petits éléments), d'appliquer des forces et d'imposer des déplacements sur certaines parties du modèle. L'ordinateur se charge ensuite de résoudre le système d'équation et donne un résultat. Dans notre cas on peut s’intéresser aux contraintes ou à la déformation du cadre sous différents cas de charge (freinage, choc sur un nid de poule, pédalage en position assis ou pédalage en danseuse).

Par exemple pour un choc sur la route, on applique 240 kg sur la selle (ça prend en compte des effets dynamiques). Pour le pédalage en danseuse, on applique 120 kg sur une pédale, 160 kg de traction dans la chaîne et on appui environ 15 kg et on tire environ 60 kg sur le guidon. Pour analyser la structure, il faut qu'elle soit appuyée correctement, sinon on ne peut pas résoudre les équations. Dans notre cas, on fixe les déplacements dans les trois directions de l'axe de roue arrière et l'axe de la roue avant est uniquement bloqué dans deux directions, latéralement et verticalement.

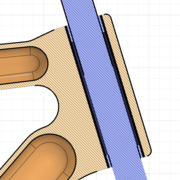

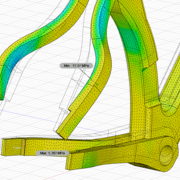

Dans cet exemple, le maillage fait environ 5 mm de côté, ce qui fait un total de 296363 éléments !

On peut maintenant résoudre la simulation.

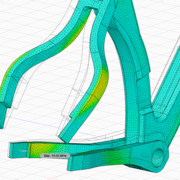

J'ai compilé quelques résultats dans la vidéo ci-dessous. Les deux cas de charge provocant les contraintes les plus élevées sont bien évidemment le choc sur la route et le pédalage en danseuse.

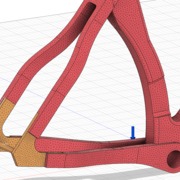

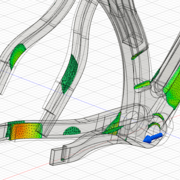

La première image à gauche, on a représenté les contraintes principales en traction (plus élevés en jaune/rouge). Fusion 360 ne permet malheureusement pas d'afficher la direction de ces contraintes mais d'après la déformée, on s'imagine bien que c'est dans le sens des haubans. La deuxième image indique les contraintes de compression (en bleu les plus élevées). On a donc une flexion latérale des haubans. C'est amplifié ici à cause de la double courbure. Mais on reste en dessous de la résistance du frêne/noyer avec au maximum ici 18 MPa, on admet autour de 50 MPa en traction/compression uniaxiale dans le sens des fibres.

La troisième image indique les zones les plus sollicités lors d'un pédalage agressif. Localement on peut atteindre des contraintes de 20 MPa, ce qui reste faible car on est dans le sens des fibres.

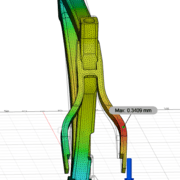

Sur l'image de droite, la simulation prédit un déplacement du cadre au niveau du boitier de pédalier de 0.55 mm. C'est moins que ce qu'on peut trouver dans la littérature sciencedirect....877705814005931 pour le même cas de charge et des cadres standards en acier, où le déplacement latéral est plutôt autour de 2 mm. Résultats à prendre cependant avec des pincettes, car j'utilise un modèle simplifié avec un module élastique isotrope de 12 GPa.

Si c'est vrai que je n'étais très rassuré pendant mes premiers tours de roues, je suis maintenant plus confiant dans les capacités de mon cadre en bois et ces quelques petits calculs m'ont enlevé les derniers doutes que j'avais.

Le plus gros risque serait d'avoir effectué un mauvais collage (oublié de dégraisser les surfaces, ne pas avoir assez de rugosité pour assurer une bonne liaison avec l'époxy) et d'avoir une rupture rapide aux interfaces entre les couches ou avec les tubes en métal. Il faut aussi tenir compte des efforts de fatigue (charges de faible amplitudes mais répétées dans le temps pouvant entraîner des fissures)

Je reviens vers vous quand j'aurai passé les 10'000 km avec ;)