Bonjour à tous et à toutes,

Lors du dernier chantier participatif de construction d'une pergola en douglas réalisé avec des débutants dans le travail du bois, je me suis rendu compte que la réalisation des joues de tenons n'était pas si facile et que ces derniers étaient rapidement un peu gauche et trop étroits à trop vouloir rattraper un coup de ciseau de travers.

Faute de pouvoir passer du temps lors d'un chantier à former tout le monde au maniement du ciseau et n'étant moi-même pas le plus grand spécialiste en la matière, j'ai opté pour la méthode de l'ingénieur prompt à supprimer toute nécessité de savoir faire : fabriquer un truc qui fait ça "tout seul". J'ai pensé à plein de solutions et me suis arrêté sur un add-on pour défonceuse : une grande semelle bien stable capable de travailler avec un fort porte-à-faux !

La nouvelle semelle de défonceuse devait respecter le cahier des charges suivant :

1- appui plutôt long que large,

2- très bonne rigidité,

3- épaisseur la plus faible possible pour maximiser la plongée,

4- réalisable avec les moyens du bord,

5- léger et ergonomique,

6- efficace

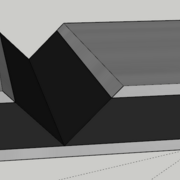

Pour respecter 2. et 3., j'ai pensé à l'alu dibond d'épaisseur 3mm, une sorte de sandwich de PE entre deux feuilles d'alu, utilisé pour les affichages rigides grand format (vous en avez sûrement déjà croisé en forêt pour les cartes de points de vue ou affichages pédagogiques). Comme j'en avais un chez moi ça respectait aussi le point 4. Un usinage particulier m'a permis de plier cette plaque à 90°, maximisant la rigidité.

Pour les points 1. et 5. j'ai imaginé une forme en triangle, qui permet d'alléger l'arrière tout en gardant une bonne rigidité grâce à la longue poignée en bois massif. Le reste de la semelle est en MDF.

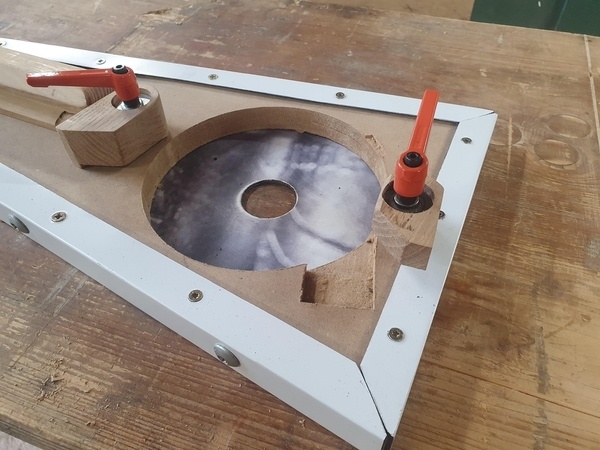

Pour le point 6, j'ai opté pour une fraise de 35mm prévue pour surfacer : on ne peut plus efficace pour ce que je veux faire ici. J'ai fabriqué le guide de copiage correspondant avec une rondelle de bois positionnée autour du guide diamètre 24mm que j'avais déjà.

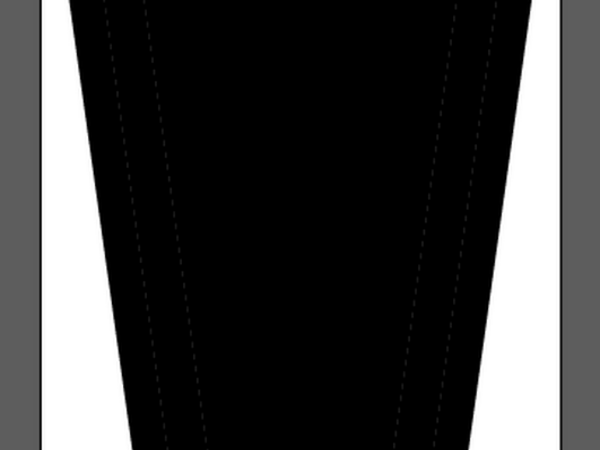

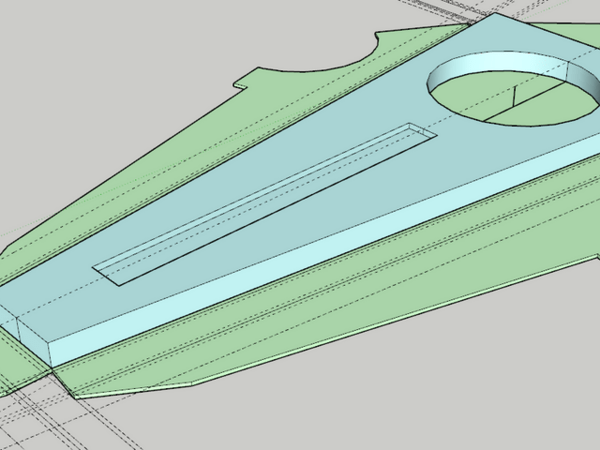

Voici le plan de découpe pour la plaque de dibond :

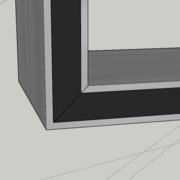

Les pointillés sont à usiner avec la fraise à 90° réglée pour laisser la feuille d'alu du bas intacte, afin de plier le tout sur le plan de cette feuille. Un schéma vaut mieux que 1000 mots :

L'intégrité de la plaque est presque préservée, ce qui fait que les flans ainsi créés viennent ajouter à la rigidité de l'ensemble : le résultat est spectaculaire pour le poids et l'épaisseur du matériau !

J'avais fait un plan bien plus complexe pour "refermer" l'alu autour du MDF, avec usinage à la CNC. Au final cette complexité n'apportait pas d'eau au moulin et c'est tout aussi bien avec des coupes droites que l'on peut faire tranquillement avec une affleureuse et un simple guide.

J'ai usiné le trou de 35mm dans le dibond directement en faisant plonger la fraise. Je me disais que ça participerai à la rigidité de la bague de copiage en bois que j'ai fabriquée. Au final j'ai élargi le trou car c'était dur de faire sortir la fraise avec un tel ajustement...

Et ça marche ?

Alors après quelques essais, c'est plutôt pas mal, avec quelques limitations tout de même :

- on ne peut pas usiner à moins de 20mm de la surface de référence, ni à plus de 40mm. C'est un peu just j'aurai préféré avoir plus de marge mais cela dépend principalement de la longueur de la queue de la fraise. Je pourrai faire un peu plus mais ça serait peut-être un peu dangereux avec un diamètre de queue de 8mm...

- la bague en bois n'est pas parfaite, et parfois le côté est un peu "gratté". Bon après c'est pour de la charpente et pas de la menuiserie fine, ça reste acceptable.

Voici un petit essai en images pour un assemblage à mi-bois de pièces de charpente d'environ 75mm d'épaisseur.

Il faut ensuite régler la machine :

Dans ce cas pour le mi-bois, je prend un trusquin que je règle au milieu de la pièce par retournement : rapide et précis. Je règle ensuite la plongée sur l'épaisseur du trusquin.

L'avantage de l'outil est la rapidité d'exécution et la qualité du rendu (inutile certes, car caché, mais bon !). Une fois la machine réglée, l'usinage ne prend que quelques secondes et est extrêmement facile à réaliser.

Sans être particulièrement en mode Formule 1, 24 secondes seulement se sont par exemple écoulées entre les deux photos ci-dessous :

Bon dans ce cas précis on aurait pu s'en sortir sans la semelle XXL en faisant attention à ne pas basculer. Mais pour l'autre pièce c'était indispensable.

L'assemblage est très bon, pas de retouche nécessaire. Bricolage validé !

Reste plus qu'à trouver une place pour le ranger : le flan creux d'un meuble réalisé précédemment fera très bien l'affaire, avec un petit téton tourné.

Je suis content de ce petit bricolage qui servira lors du prochain chantier participatif organisé avec l'association le Labo M du 11 au 17 août 2025 : rejoignez-nous si ça vous tente ! Quelques informations supplémentaires sur cette page.

A bientôt !

Guilhem

Discussions

Il n'en faut pas plus.

parfait pour du raboté bien plan, sera t'il utile sur le chantier participatif si les montants sont aussi beaux que ceux de l'affiche

bref outil pratique pour bien des cas quand même, merci pour les détails

Oui effectivement, il faut du bois raboté. Comme je l'expliquais sur la page du chantier pergola, je viens du monde de la menuiserie et je ne sais pas (encore) faire des ouvrages en vrai bois tordu : je fais comme j'ai l'habitude mais en plus grand ! Si un ou une charpentière plus expérimentée nous rejoint alors nous n'aurons probablement pas besoin de cette "invention" un peu limitée et nous pourrons alors apprendre la méthode traditionnelle moins gourmande en machines et bidules de ce genre !