Je prépare le futur atelier avec la réalisation de petits accessoires pour mettre un peut d'ordre. Pour commencer un simple rack à serre joint sur french cleat avec un petit support détachable pour ranger les petites pinces de serrages et pouvoir les emmener à côté du projet.

Liste des articles

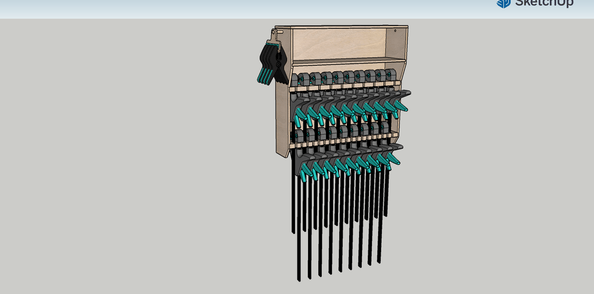

Conception 3D

La conception 3D est faite et partagée sur l'air du bois. J'ai partagé également le fichier PDF que je consulte sur mon smartphone à l'atelier, si j'ai bien fait mon boulot, aucune infos ne doit me manquer pour la réalisation.

À bientôt pour la suite.

Début de la fabrication

On commence par le tracé puis le débit. Je n'avais pas prévu de calepinage, j'ai tout fait sur place, il n'y a pas beaucoup de pièces, c'est allé assez vite.

Ensuite les rainures.

Je commence par établir les bois pour être sûr de ne pas me tromper en faisant des usinages sur les mauvaises faces ou aux mauvais endroits.

Je trace les emplacements des rainures sur le bord d'une planche, le fond qui aura une rainure tout le long.

Je vais travailler au T mais je n'en ai pas d'assez grand pour faire les usinages jusqu'au bout.

J'en fabrique un nouveau avec un tasseau que j'avais raboté, je n'ai pas plus grand... et je prend une chute pour faire la 1ère trace.

Avec la taille de ce T j'ai de quoi faire l'usinage du fond et d'un côté en 1 fois, ce qui me fera gagner du temps. Je ne fait pas tous les usinages en même temps car j'ai décidé (pour m'entrainer un peut) d'arrêter les rainures sur les côtés afin qu'elles ne se voient pas de l'arrière.

Je choisi donc la bonne face à mettre à la suite du fond pour l'usinage.

Je choisi aussi de prendre le bas comme référence de hauteur pour les usinages, je prendrais encore cette référence pour faire les tracés du dernier côté par la suite.

J'ai fait la conception du projet pour n'utiliser que la fraise de 10mm. Je commence donc par les rainures de 10mm en 1 passage.

En ce qui concerne les rainures de 22mm, je décide de prendre une chute du CP de 22mm qui viendra dans la rainure. Je le rajoute entre le T et la semelle de la défonceuse pour avoir exactement l'épaisseur voulue (en l'occurrence, mon CP de 22mm fait en réalité 22,7mm).

J'enlève la cale de 22 et je refait le même usinage avec une cale de 10 (comme le diamètre de ma fraise) + une cale de 5mm qui trainait pour faire l'usinage intermédiaire (et oui, 10+10 ne font pas 22mm...) et puis un 3ème passage en enlevant la cale de 5mm.

Le tour est joué, la chute de CP de 22mm passe légèrement en force, c'est parfait et la satisfaction viens avec :D

Attention à bien faire les 3 usinages dans ce sens car la défonceuse tire à gauche quand on la pousse. Si on inverse l'ordre des usinages, on va se retrouver à travailler en avalant...

Je me fiche de la fin des rainures, tant qu'elles ne vont pas au bout et qu'elles ne vont pas gêner le passage du rack (10mm de CP (fond) moins l'épaisseur de la rainure du fond de 4mm = 6mm maximum de matière en bout de rainure) je ne mesure pas, je fait à l'œil, si besoin lors de l'assemblage à blanc, je mettrait un petit coup de ciseau.

Viens l'usinage des rainures du second côté.

La difficulté est de bien aligner les rainures, sinon ça va poser problème lors de l'assemblage.

Je reprend donc ma référence de bas de planche en alignant le bas des 2 côtés.

Avec un trusquin je reporte très précisément l'emplacement de chaque rainures et c'est reparti pour 3 nouveaux usinages.

Fin de la fabrication

Les rainures sont faites, place maintenant aux petites coupes sur les côtés du meuble. Je décide de coller les 2 planches entre elles puisque les découpes sont symétriques (idem pour le petit perçage en haut).

J'utilise une petite scie japonaise pour terminer la coupe proprement.

Nous voilà sur la partie la plus intéressante du projet : la réalisation du peigne.

Pour ce faire je réalise un gabarit à partir de chutes.

Je positionne 2 chutes assez longues autour de ma bague à copier de 40mm (quand je peux j'utilise la plus grosse car l'aspiration est toujours meilleure). Une fois l'écartement bien défini j'immobilise avec 2 autres chutes, je vérifie que la coulisse se fasse sans aucun jeu mais sans trop forcer non plus. Je force un poil à un endroit donc je fait quelques aller-retour avec la bague à copier pour "user" un peut le passage et c'est mieux après.

Mes rainures font 4cm de long + 0,5mm qui correspond au rayon de ma fraise de 10mm. Une telle précision n'et pas nécessaire ici mais ce projet est un petit exercice pour moi donc je m'applique :)

Je fait 2 essais dans une chute jusqu'à obtention du résultat parfait.

Je réalise la 1ère rainure sans butée car la distance entre le bord et la 1ère rainure n'est pas la même que la distance entre les queues.

Pour les autres rainures vous pourrez voir sur une des photo mon petit calcul avec le croquis me permettant de calculer la distance exacte du bord où je dois placer la petite languette qui viendra s'enfiler dans la rainure précédente pour obtenir le bon écartement des rainures entre elles.

Cette languette dois faire pile poile 10mm pour bien rentrer sans donner de jeu dans la précédente queue. Je vous avoues que cette languette m'a bien donné du fil à retordre... En effet, j'ai commencé par une chute de CP de 10mm, l'épaisseur est parfaite ! mais pour la fixer sur le champ c'est pas évident : une vis ça éclate, un perçage + vis ça éclate, un clou ça éclate, un perçage + clous, ça éclate encore... J'ai fini par aller chercher une chute en chêne, réglé l'épaisseur parfaitement et planter 4 petits clous après un pré perçage.

Tout est bon et on y va, ça fait de la poussière (l'aspiration n'est vraiment pas terrible) et c'est quand même assez long, surtout qu'il y a pas loin d'une 20ènes d'usinages à faire !

J'ai triché un peu en ressortant ma fraise de 2mm car je n'usinais pas les 22mm, ma fraise de 10 n'est malheureusement pas une série longue...

Je mesure ensuite les inter-rainures et tout est parfait, je mesure la distance entre la dernière rainure et le bord et elle est exactement pareil que la 1ère !

Je suis vraiment très fier d'avoir obtenu cette précision ! C'est à dire qu'avec 19 usinages (je crois) si on fait une erreur d'1mm, au bout on aura 19mm d'écart ^^

Je réutilise le même gabarit pour la seconde pièce, les rainures sont de la même largeur donc même bague et même fraise. je n'ai finalement que la petite languette à repositionner.

Je fait à nouveau la 1ère rainure sans butée.

Grâce à mon calcul "proprement" noté, je n'ai qu'une valeur à changer et j'obtient le résultat en quelques secondes.

Je repositionne la languette à l'aide de mon trusquin : je mesure, je trace en bout de réglet puis je met mon tranchet dans le tracé et je viens plaquer la languette, j'obtient ainsi une très bonne précision. Je fixe le tout et c'est reparti ! La précision est moins bonne ici mais largement acceptable (surtout pour un rack à serre joint lol)

1er assemblage à blanc, satisfait de mes assemblage à l'exception des rainures qui sont trop trop serré au niveau des pièces de 22mm... Je décide de poncer le bord des rainures en utilisant une cale à main que j'avais fabriquer en vissant un morceau de tasseau sur un CP. l'avantage est que c'est rigide à comparé des cales que l'on trouve dans le commerce (souvent faites pour le placo).

Après quelques minutes de ponçage ça fini par rentrer mais toujours un peut en force... Avec quelques petits coups de maillet tout rentre.

Tout le reste est vraiment satisfaisant, je suis ravis.

Petit ponçage rapide histoire d'enlever tous les traits de crayon.

Puis place au collage. Je ne met de la colle que dans les rainures.

Petit changement de dernière minute, je décide de rajouter un petit épaulement sur la pièce du dessus qui permettra de régulariser un peut le désaffleure que j'ai (quelques millimètres) qui viens je pense de la contrainte que les pièces ont dans les rainures qui sont trop serrés.

Tracé au trusquin à l'épaisseur des planche (10mm).

Je fais attention à l'ordre des usinage car un éclat risque de se produire sur la fin des usinages, l'idée est de réusiner l'éclat pendant l'usinage suivant, seul le dernier usinage pourra avoir un éclat, je devrait ralentir à ce moment là.

Le problème c'est que j'usine le trait de trusquin... il me suffit de remettre un petit coup à l'intérieur de l'usinage, le tracé reste précis pour le positionnement du T et ça ne se verra pas car ce sera à l'intérieur de l'assemblage.

Je rajoute une petite photo pour vous partager ce petit accessoire, la languette fixée sur la semelle de la défonceuse. c'est vraiment très très pratique dans bien des cas. Ici ça me permet d'usiner sereinement sans avoir peur du basculement, pendant l'usinage et surtout à la fin quand la semelle ne tient plus que sur 1/4 de sa surface...

Réalisation des petites tiges qui sont juste rentré en force (très fermement) avec un petit clou dont j'ai poncé la pointe qui dépasse.

Réalisation du petit support de pince, le CP de 5mm (du Cebia ici) se travaille comme du beure !

Discussions