Ce pas à pas présente un projet en cours de réalisation.

Sur mon combiné, comme sur les autres d'ailleurs, pour passer de la dégo à la raboteuse, il faut relever les tables, basculer le carter d'aspiration, remonter la table de rabotage. Et tourne, tourne la manivelle.

Rien d’insurmontable c'est vrai mais j'ai vu des gens, sur Toitube qui faisaient ça avec un bouton.

Ça m'a donné envie d'essayer alors je me lance.

Il s'agit d'une expérimentation sans prétention, réalisée avec le matériel à ma disposition.

Liste des articles

Etat des lieux

Le fût de la table de rabot de la machine, CU350 de SCM, est plutôt sain. Pas de jeu, pas de point dur et d'une accessibilité accueillante.

Validé.

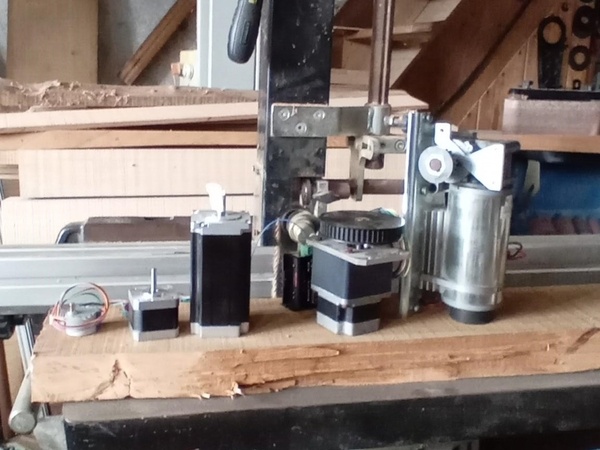

Le moteur ensuite, oui mais quel moteur, quelle puissance ?

J'aurais aimé avoir une clé dynamométrique pour évaluer le couple nécessaire à la montée de la table, mais j'ai pas ça alors j'ai essayé les moteurs que j'avais.

Un moteur pas à pas avec réducteur, récupéré à la casse sur un bâti de machine industrielle, pour commencer. Trop lent et risque de perte de pas, au suivant.

Un moteur de porte d’ascenseur, 24 V en courant continu avec codeur. Un peu rapide mais bon couple et surtout avec un codeur.

Validé.

Apprivoiser le moteur

Le moteur branché au 24 V, il tourne mais à fond et toujours dans la même direction. Il faut débrancher et intervertir les fils pour changer de direction.

C'est pas très pratique et on ne sait pas où il en est en nombre de tours.

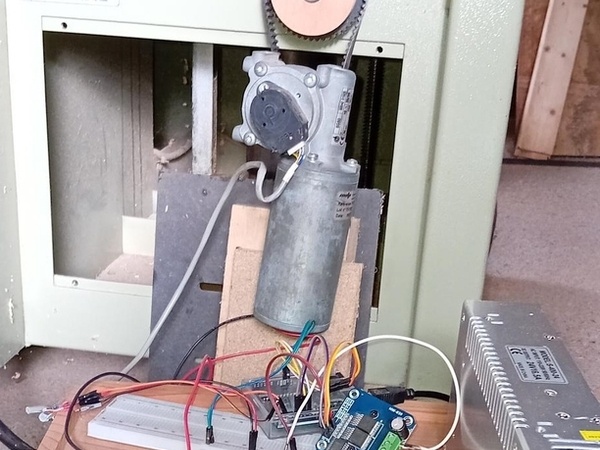

Il faut un pilote de moteur CC.

Avec un petit montage à base de potentiomètre on peut gérer la vitesse et le sens de rotation.

C'est mieux mais on ne sait toujours pas où on est.

Il faut utiliser un micro contrôleur pour tirer profit du codeur et enfin savoir où on en est en nombre de rotations.

Le controlleur

C'est le pont entre l'utilisateur et le système électrique. On le programme sur l'ordinateur, en lui disant précisément ce que l'on attend de lui et il gère (si tout va bien).

Il sait, grâce à l'encodeur, le nombre de révolutions de l'arbre moteur et gère le moteur en fonction de la consigne.

Ca marche bien mais ça manque de précision. Un moteur courant continu est difficile à conduire précisément (par rapport à un moteur pap).

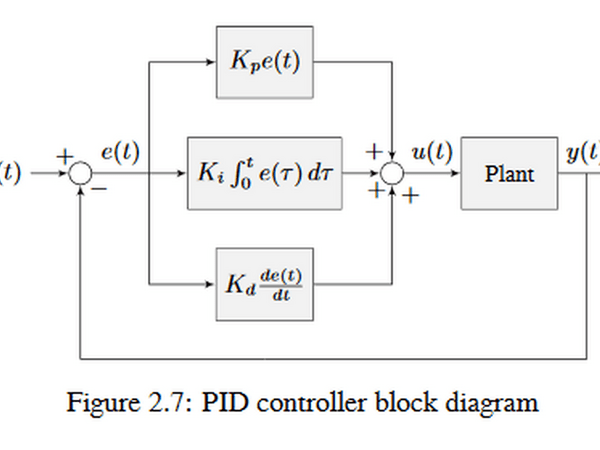

C'est là qu'intervient le fameux combo Proportionnel, Intégrale, Dérivée. Une formule mathématique paramétrique qui gère l’erreur comme par magie.

Les interfaces

Ça progresse, sur une consigne de 5000 ticks d'encodeur (100 tours d'arbre moteur, 10 tours de réducteur) j'ai 6 ticks d'erreur.

C'est bien gentil 5000 mais si je veux autre chose ?

Généralement les entrées et le contrôle des menus se fait grâce à des boutons poussoir.

Je n'aime pas les boutons poussoirs, ils sont plein de rebonds et parasites numériques (ceux que j'ai tout du moins).

Je préfère l'Analogique!

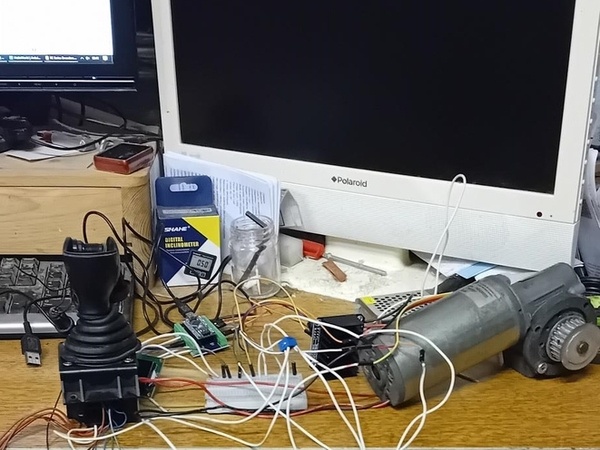

Un ami de mon père m'a donné un joystick de tracteur, 100% analogique Allemand. Parfait.

La difficulté avec le matériel de récupération c'est de trouver de la documentation technique...

Multimètre, montages tests, fer à souder, persévérance, joystick "maitrisé"!

Un petit écran LCD pour voir ce qui se passe et ensuite la suite.

Définir le comportement

J'aimerais:

-Pouvoir saisir l'épaisseur de mon bois à raboter, valider et voir la table monter en conséquence. Puis d'un seul geste monter d'une épaisseur de passe ( à définir).

-En fin de travail, redescendre la table d'un seul geste.

-Un système simple sans écran tactile. (ça tombe bien je n'en ai pas)

-Ne pas passer plus de temps à saisir la consigne qu'à tourner la manivelle.

Il ne reste plus qu'à traduire tout ça en programme informatique.

Programmation

C'est la partie avec laquelle je suis le moins à l'aise.

A chaque modification du code je dois vérifier le fonctionnement.

Rien de tel qu'un bel espace de travail dégagé.

L'espace de travail s'est encore alourdi, tout est câblé. Pilote de moteur, joystick, écran et capteur de point zéro, branchés sur le contrôleur.

Le programme est écrit et semble fonctionner. Pour l’instant je suis à vide, je travaille sur mon banc d'essai.

J'espère ne pas avoir de mauvaises surprises une fois le moteur monté...

Mais chaque souci en son temps, pour l'instant l'heure est aux réjouissances.

Comportement:

Au démarrage du système, le moteur monte la table jusqu'au point "zéro". C'est à dire à 150 de la position basse soit à 50 des fers. (50 c'est la moyenne des épaisseurs de mes rabotages).

Le point "zéro" ou point 50 sera définit par un capteur optique fixé sur le bâti de la machine et branché à une entrée "Interrupt" du contrôleur.

L'afficheur indique l'épaisseur de consigne (50 au point "zéro" euh... au point 50 euh non au point 150) et la distance parcourue par le moteur, mesurée par le codeur (150 ici, je sui parti sur 195 de course).

Joystick haut je baisse la consigne c'est à dire j'augmente l'épaisseur, joystick bas, l'inverse.

Plus je tire ou pousse et plus la consigne diminue ou augmente vite (3 secondes pour passer de la consigne 200 à 5, pied au plancher et une précision à l'unité si on a la main légère). Voila pourquoi j'aime l'analogique.

Joystick gauche pour valider la consigne et lancer le moteur.

Joystick droite pour monter d'un millimètre sans avoir à valider

Joystick dans le coin gauche en bas pour redescendre à la position "on plie bagages".

Joystick dans le coin droit en haut pour me faire en café... Bon le café c'est idiot mais un relai pour démarrer l'aspiration au démarrage du système... à creuser.

Du banc d'essai à la raboteuse

Le système semble fonctionnel, il est l'heure de le mettre en place sur la machine.

Oui mais...

Il faut faire tenir tout ce bric a braque dans des boites, refaire les connexions en plus sérieux, régler le capteur optique sur le bâti, faire une poulie et fixer le moteur.

C'est pas encore fait...

Ce pas à pas présente un projet en cours de réalisation.

Discussions

Un régulateur PID pour piloter un moteur, il fallait oser ! Comment fais-tu pour définir les paramètres ?

Je pense que le régulateur PID peut servir à tous les systèmes (déplacements, température, pression,...) puisqu'il gère l'erreur et l'erreur est partout.

Pour les paramètres je suis parti d'exemples trouvés sur le net et j'ai expérimenté pour trouver ce qui me convient (montée rapide et pas de dépassement de la consigne).

J'espère qu'une fois le moteur en charge le comportement restera le même. A voir.

Sinon,en plus simple, sur ma dégauchisseuse il y a un écrou sur la manivelle.

Alors une vieille visseuse sans fil avec un porte douille bricolé...

Allons Le Bois d'Yv ça manque de panache tout ça ! Et rater une belle occasion de faire un montage magnifique avec du matos de fou, de la mécanique, de l'électrotechnique, de la régulation... quel dommage !

C'est une idée mais avec les 15 € investis en matériels je n'aurai pas pu changer la batterie de ma vieille visseuse.

Flaab tu avais du stock alors

Ara oui j'avoue. Mais le temps, monsieur, le temps !