Je me lance dans un nouveau projet. Une nouveauté pour moi avec de nombreux défis : un fauteuil de lecture...

Souvent, dans mon petit atelier, je fais une pause pour lire un magazine ou prendre un café. Je dispose ce jour d'une vieille chaise de jardin en bois toute bringuebalante. Dans mon évolution de boiseux amateur, il faut que je coche la case fauteuil sur la liste des mes réalisations. Donc, je me dis, pourquoi ne pas faire d'une pierre deux coups et me faire un fauteuil de lecture, pour l'atelier afin de remplacer cette vielle chaise pliante.

Je propose donc de rédiger ici mon journal de bord, au fur et à mesure de la réalisation, comme je l'avais fais il y a quelques temps pour mon établi. Et bien sûr, je suis ouvert à toutes vos remarques constructives et encouragements ;-)

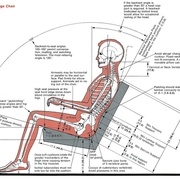

J'ai mis en photo d'accueil quelques images glanées sur internet pour m'aider dans la réflexion de la forme du fauteuil. Cette image pourra changer au cours de la réalisation du fauteuil sur les prochaines semaines.

Note : c'est un pas à pas, mais pas un tuto sur comment faire un fauteuil, n'étant pas professionnel et n'ayant pas d'expérience sur le sujet.

Liste des articles

- Le bois

- Design et dimensions

- Assemblage des pièces

- Débit du bois (1 sur 2)

- Réflexions sur l'usinage

- Réalisation du premier ensemble pieds / accoudoir

- Réalisation du deuxième ensemble pieds / accoudoir

- Ensemble assise/dossier : les montants

- Ensemble assise/dossier : les lattes

- Ensemble assise/dossier : finalisation

- Assemblage final

- Finition

- Conclusion

Le bois

Le premier défi de cette réalisation, c'est de travailler à partir de bois brut. Jusqu'à présent, je travaillais avec du bois déjà dégauchi/raboté (des planches en chêne, hêtre ou sapin de GSB ou du bois de meilleure qualité en provenance de chez Deboisec.

M'étant récemment équipé d'une scie sur table et d'une raboteuse de chantier, je dois pouvoir m'en sortir avec du bois brut, et faire pas mal d'économies sur le prix de la matière première...

Je suis donc allé voir les établissements Chossière (pas loin de l’aéroport d'Orly) pour acheter un beau plateau de frêne.

Accueil très sympa pour un amateur débutant qui ne vient acheter qu'une petite quantité de bois... Un cariste m'a présenté une pile de plateau d'un plot pour que je choisisse. 5 minutes plus tard, j'avais sélectionné le plateau en photo ci-dessous. 3 m de long par 50 cm de large et 40 mm d'épais. C'est du quartier, donc idéal pour le fauteuil. Mais avec une belle fente au cœur et une autre sur le côté. Pas génant pour moi, car j'avais estimé que j'avais besoin de pièces au max de 700 x 100, donc ça rentrait parfaitement dedans. Et par la présence de ces 2 belles fentes, le décompte de la surface utile était à mon avantage.

De retour à l'atelier, je voulais voir si j'arrivais à me dépatouiller de ce morceau de bois. J'ai donc déligné avec ma scie circulaire sur la fente du cœur et tronçonné sur la fente latérale.

Un premier test de refente à la scie sur table ma permis de sortir une planche de 12 mm d'épais et une autre de 30 mm. Ça valide la possibilité de refendre (en 2 passes avec la scie sur table et de finir à la scie égoïne pour le centimètre qui restait au milieu. (pas de photo). J'en aurais besoin pour le bois moins épais nécessaire pour l'assise et le dossier.

Un second test de dégauchissage / rabotage pour voir si les grandes taches sur le bois n'étaient que superficielle.

N'ayant pas de dégau, j'ai voulu essayer la méthode du traîneau dans la raboteuse. En gros, on fixe (à la colle chaude) la pièce de bois sur un traîneau pour raboter la surface supérieure et la transformer en face de référence. On peut ensuite enlever le traîneau et retourner la pièce pour la raboter normalement.

Et bien ça marche super bien et le résultat m'a donné un beau morceau de 35 mm d'épais qui va servir pour les pieds du fauteuil.

A suivre...

Design et dimensions

Design :

Le choix du design est guidé par un critère essentiel : la difficulté.

Comme c'est mon premier fauteuil, je vais rester sur un design avec pas trop d'arrondi ni d’arêtier.

En faisant une recherche : 'mid-century arm chair' sur la toile, je trouve pas mal de fauteuils vraiment sympas. Je vais ajouter des coussins, mais n'étant pas tapissier, ils doivent être dissociés du fauteuil.

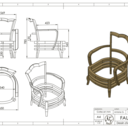

Après pas mal de tergiversations, j'ai retenu le modèle suivant :

Erebor :

Malijaï :

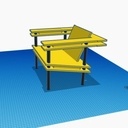

La structure est finalement assez simple : 2 côtés en 3 pièces sur le même plan et l'assise en forme de L.

Pour l'assise, j'aime bien l'approche de AstuceDesign (youtu.be/jkyGy33XrLk) avec les lattes directement enfichées dans le cadre.

Ergonomie :

Article et commentaires intéressants (en anglais) : woodworkingtal...-project.28027/

Autre article (en français) : monsiegeamoi.c...r-son-fauteuil/

Dimensions :

N'étant pas couturier, je vais acheter un coussin en taille standard. On trouve facilement à prix raisonnable sur internet des coussins en 50x50 cm avec des épaisseurs variables.

L'assise sera donc de 50x50 cm, avec en plus un petit coussin pour le dossier.

Pour réaliser le dessin à l’échelle 1, je pars sur les consignes suivantes :

- Assise : 50 x 50 cm

- Dossier : 50 x 50 cm

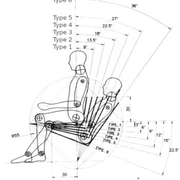

- Angle entre assise et dossier : 99° (c'est le type 3 du diagramme ci-dessus)

- Inclinaison de l'assise : 9° (donc inclinaison du dossier : 18°)

- Hauteur du devant de l'assise : 40 cm

- Accoudoir parallèle à l'assise - Hauteur de 25 cm par rapport à l'assise - avec le coussin, on sera aux alentours de 20 cm

- Le pied avant forme un angle droit avec l'assise.

- Pour le pied arrière, je vais sans doute faire un angle moins prononcé que le modèle d'inspiration présenté plus haut (notamment pour prendre moins de place).

Section du bois :

D'après mes recherches, si les pieds font 30x50, on est très solide. Je vais donc partir sur les épaisseurs suivantes :

- 30 pour les deux U formants les pieds+accoudoirs

- 20 pour le L formant l'assise+dossier

- 10 pour les lattes de l'assise et du dossier

Je me garde la possibilité de varier de quelques millimètres en fonction de ce que va me donner le corroyage du bois.

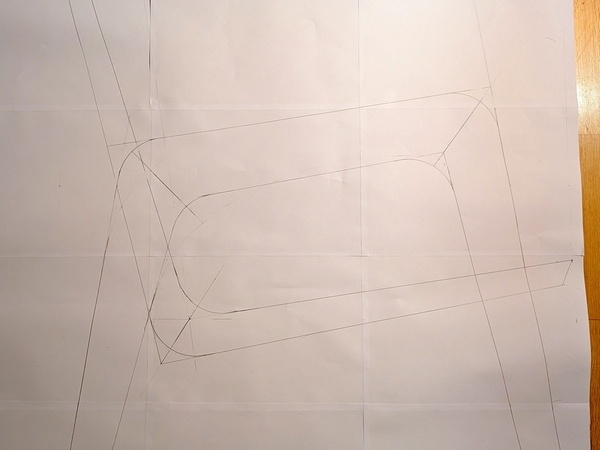

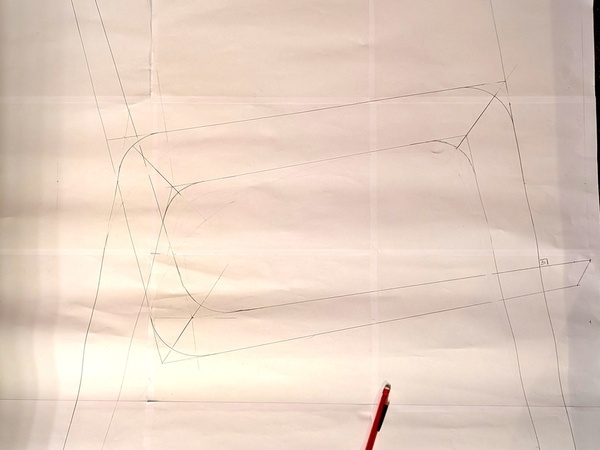

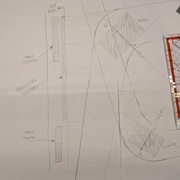

Plan Ech 1 :

Voici la 1ere ébauche selon les consignes listées ci-dessus.

Je trouve que les pieds + accoudoirs sont trop gros et l'assise trop fine.

J'ai affiné l’accoudoir d'environ 15 mm et redessiné les pieds en conséquence.

C'est beaucoup mieux je trouve, et je vais partir la dessus.

Assemblage des pièces

Les différentes vidéos sur internet montrent un assemblage par faux tenons, souvent avec des Dominos. Et il semble donc que ce soit assez solide (voir discussion dans les commentaires sur la solidité de l'assemblage).

J'avais pensé faire un assemblage à mi-bois mais je vais tenter le coup avec des faux tenons.

Je pense maximiser la taille des tenons et si l'ajustement est bon, ça devrait tenir mieux que des Dominos.

De plus, je prévois de faire une feuillure (si je peux appeler cela ainsi) dans les pieds pour y encastrer l'assise et le dossier. Cela devrait grandement renforcer la solidité de l'ensemble.

L'effort maximum va être à l'assemblage entre l'assise et le dossier.

Débit du bois (1 sur 2)

Je vais débiter le bois en 2 temps. En effet, je vais commencer par réaliser les 2 ensembles pieds/accoudoir pour ensuite faire l'ensemble assise/dossier.

Je procède ainsi car je dois apprivoiser plusieurs techniques que je réalise pour la première fois : rabotage et débit de massif, usinage des pièces à la défonceuse avec un gabarit, assemblage par faux tenon...

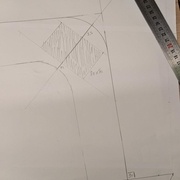

J'ai donc, après avoir préparé quelques planche de frêne de 35mm d'épais, préparé des gabarits papier pour les 2 fois 3 pièces de bois (pied avant, pied arrière et accoudoir).

J'ai ensuite reporté ces gabarits sur une planche pour procéder à la découpe.

Premier soucis : ma lame de scie sauteuse est trop courte (100mm en tout) et elle dépasse donc au minimum de 30 mm, donc c'est impossible de couper la planche sans à coups importants et grosses vibrations. J'ai donc fait les lignes droites à la scie plongeante et fait au mieux pour les arrondis.

Des lames de scie plus longues sont en commande et cela devrait faciliter la découpe des 3 autres pièces.

J'ai reçu mes lames de scie sauteuse. C'est beaucoup mieux avec. Néanmoins, scier du massif de 35 mm à la scie sauteuse, c'est assez long. Mais j'ai maintenant mes 6 pièces de massif prêtes pour l'usinage.

Réflexions sur l'usinage

A la recherche de la bonne méthode pour faire l'usinage des pièces, j'ai identifié les approches suivantes :

Méthode 1 : youtu.be/hUxKDFle5pQ

- fabrication de 3 gabarits (non détaillé)

- débit des 3 pièces

- usinage du milieu des pièces (les extrémités sont laissées avec de la marge)

- découpe précise des extrémités avec un gabarit pour le respect des angles

- assemblage (avec Dominos)

- usinage des angles et zones jointives

Avantages : gabarit et pièces plus petites donc plus facile à manipuler

Inconvénients : plus de travail pour la découpe précise des angles, plus de travail pour l'usinage des zones d'assemblage

Méthode 2 : youtu.be/jkyGy33XrLk

- fabrication d'un seul gabarit (avec une Shaper Origin)

- débit des 3 pièces

- découpe précise des extrémités pour le respect des angles

- assemblage des 3 pièces

- usinage de l'ensemble

Avantages : découpe plus simple des angles, usinage en une seul fois

Inconvénients : un grand gabarit (plus compliqué à faire sans CNC ou Shaper Origin)

NDLR : à ce stade, je n'a toujours pas choisi comment faire. Le premier défi est de bien découper les gabarits...

Plusieurs tests ce jour à l'atelier.

Concernant l'usinage, mes pièces de bois sont rectilignes. Les seuls arrondis sont sur les jonctions. J'ai donc tenté un usinage rectiligne sur un bord d'une des pièces, avec un guide en aglo et une fraise à affleurer. Pas du tout content du résultat, on sent sous le doigt une ondulation. le chant n'est pas du tout lisse. Avec une règle en alu, c'est parfait. (Je pense que l'aglo n'est pas adapté, il faut sans doute privilégier le MDF ou le CTP). Ni une ni deux, j'ai donc usiné les 6 chants de 3 pièces (pieds avant et arrière et accoudoir).

Autre leçon : ne pas tenter d'enlever trop de matière à la fois, il vaut mieux faire plusieurs passes. Au delà de 3 mm, la défonceuse force et peut sauter. Vu la quantité de poussière que génère la défonceuse, il vaut mieux recouper à la scie sauteuse pour coller au plus près de la taille finale avant de passer la défonceuse.

Sur ma lancée, je voulais aussi tester l'assemblage. Les coupes en diagonale avec la scie sous table et une lame de finition donnent un super résultat. Enfin un test de serrage permet d'envisager le collage avec sérénité.

Par contre, le test d'usinage de la mortaise avec la défonceuse n'est pas satisfaisant. Il faut que je fabrique un gabarit spécialement pour cela.

Encore des tests

J'ai bricolé des équerres en CTP 22. Cela permet d'avoir une grande surface pour poser la défonceuse. J'utilise une planchette pour servir de guide à gauche. Le problème est qu'il faut positionner la planchette parfaitement parallèle à la pièce à usiner, sinon les mortaises seront légèrement de biais et cela va rendre l'assemblage plus compliqué ou créer des désaffleurs.

Je vais donc utiliser quelques planchettes pour élargir la surface d'appui et le guide parallèle de la défonceuse. Les mortaises seront ainsi parfaitement parallèles avec la face des pièces, et entre elles.

L'usinage des mortaises se fait en plusieurs passes avec 10mm de profondeur en plus à chaque passe. Les fraises hélicoïdales sont impressionnantes, ça usine comme dans du beurre.

Réalisation du premier ensemble pieds / accoudoir

Fini les tests, il faut se lancer.

Donc, j'usine les 4 mortaises (façon Dominos), 2 de 40 de profondeur et 2 de 20 de profondeur.

Apprentissages :

- des passes de 20 mm de profondeur, c'est le max, on sent que ça accroche par moment. A 15 mm, c'est nickel,

- ma défonceuse d'entrée de gamme à un léger jeu sur les axes verticaux, donc en fonction de comment on appui sur les poignées, la fraise va avoir un léger décalage que j'estime à quelques dixièmes dans un sens ou l'autre,

- avec les passes multiples, le problème précédent a pour impact de faire des mortaises qui vont varier de 8 à presque 9 mm,

- bien que j'ai marqué des repères de départ et arrivée pour la défonceuse, il faut des butées physiques. (et bien sûr, j'ai confondu 2 marques et usiné trop loin sur l'une des mortaise).

Pour les dominos, c'est facile, une planche de hêtre mise à dimension pile poil. L'avantage, c'est qu'on peut faire des dominos légèrement plus épais pour rattraper le jeu introduit par l'usinage...

Pour le collage, moment de stress. Le premier n'est pas parfait et j'ai un léger écart de quelques dixièmes. Le deuxième est sous presse à l'heure ou j'écris et je pense qu'il sera de meilleure qualité. Idéalement, il faut laisser de la matière bien découpée pour pouvoir y appuyer les serre-joints.

Bilan du premier (1 sur 2) ensemble pied-accoudoir :

Je suis très satisfait du résultat (pour une première). J'ai un léger écart d'angle par rapport à l'épure, mais rien d'insurmontable. Par contre, cela va m'obliger à changer de stratégie pour le 2eme ensemble pied-accoudoir.

J'ai grossièrement fini les arrondis pour avoir quelque chose de représentatif. Je ferai les finitions des 2 ensembles pied-accoudoirs en même temps.

Pour les usinages à la défonceuse, il faut s'assurer d'avoir un plan de référence large et vraiment plan. La position latérale des mortaises est importante pour éviter les désaffleurs entre les pièces une fois collées. Pour cela il faut usiner les pièces A et B l'une après l'autre en gardant les mêmes réglages de défonceuse.

Le système de serrage avec les serre-joints (voire photo ci-dessus) n'est pas idéal mais fonctionne si on insère du papier de verre entre les mords et la pièce de bois pour éviter les glissades. J'ai investi dans le système Bessey pour les assemblage d'angle et c'est beaucoup lus performant (voir photo ci-après).

Réalisation du deuxième ensemble pieds / accoudoir

Comme je peux avoir de très léger écarts d'angle lors de l'assemblage des pièces de bois, je ne vais pas usiner les pièces avant collage. Cela laisser donc de la matière pour utiliser le premier ensemble comme gabarit pour usiner le deuxième (photo 1).

Le système Bessey pour collage en angle est très efficace, je recommande. Le collage s'est bien passé et le serrage a bien tenu toute la nuit sans se desserrer et sans glisser.

J'ai utilisé le premier ensemble comme gabarit pour l'usinage du du deuxième.

Une première passe permet de faire 5-6mm qui vont servir d'appui au roulement à bille de la fraise pour la deuxième passe sur toute la hauteur.

Je ne suis pas totalement satisfait du résultat suite à l'usinage à la défonceuse avec fraise à affleurer. Je ne sais pas trop ou j'ai m**rdé; beaucoup de désaffleurs entre les 2 ensembles, certaines faces qui ne sont pas d'équerre avec les autres...

J'ai du tout reprendre à la ponceuse à bande en gardant les 2 ensembles solidaires avec 2 ou 3 serre-joints.

Après 1 bonne heure de ponçage, j'ai un résultat satisfaisant.

Mes pieds/accoudoirs sont finis. Je les mets de côté et j'attaque maintenant l'assise/dossier.

Ensemble assise/dossier : les montants

J'attaque les montants de l'ensemble assise/dossier. Il s'agit de 4 pièces identiques qui vont s'assembler deux à deux selon un angle de 99°.

Avec l'expérience acquise sur les ensembles pieds/accoudoirs, je vais procéder comme suit (je vous dirai si la réalité diffère du plan) :

1 - débit et rabotage des pièces de bois nécessaire

2 - découpe selon gabarit avec quelques millimètres de marge

3 - découpe des 4 angles en une fois pour avoir le même réglage sur la scie sous table

4 - usinage mortaises et faux tenons

5 - collage

6 - fabrication d'un gabarit en medium de la forme complète assise/dossier

7 - usinage des 2 ensembles à la défonceuse avec fraise à affleurer

8 - finition

J'envisage déjà de fabriquer quelques accessoires qui vont être nécessaires :

- un chariot de coupe pour la scie sous table avec un système de bridage des pièces pour faire les découpes des angles (le kit de coupe d'onglet fourni avec la scie n'est vraiment pas précis),

- un gabarit pour faire de belles mortaises à la défonceuse.

ETAPE 1 - débit et découpe des pièces de bois :

Toujours avec mon frêne, je refends à la scie sous table à une épaisseur d'environ 29-30 mm et je rabote pour arriver à 27 mm.

ETAPE 2 - découpe selon gabarit :

La découpe grossière se fait facilement à la scie sauteuse.

ETAPE 3 - découpe des 4 angles :

Pas de difficulté, il faut être précis pour le tracé de l'angle.

A y refaire, je ferai une découpe plus large des pièces, puis la coupe des angles et enfin une coupe à quelques mm du gabarit après collage. Car la, si je me suis trompé dans les angles, je n'ai pas de marge pour usiner mon bois...

ETAPE 4 - usinage mortaises et faux tenons :

J'ai appliqué la même méthode pour l'usinage à la défonceuse que pour les pieds/accoudoirs (sans gabarit particulier - la flemme d'en faire un pour 2 mortaises, et aussi l'envie de de faire le collage aujourd'hui...)

Le tenon fait 10mm d'épais, 30mm de large et 40mm de profondeur dans chaque pièce, soit 80mm au total.

ETAPE 5 - collage :

Ce système de serrage est vraiment fantastique. Il m'en faudrait un deuxième pour faire 2 collages en même temps ;-)

ETAPE 6 - fabrication d'un gabarit en medium :

J'avais oublié la quantité de poussière que fait du médium. C'est vraiment pas agréable à travailler...

Assemblage à mi-bois des 2 pièces pour faire le gabarit. MDF de 15mm.

ETAPE 7 & 8 - usinage et finition :

Au final, je n'ai pas fait l'usinage à la défonceuse, et la gabarit n'a servi à rien !

J'ai enlevé le gros de la matière au rabot, puis affiné à la ponceuse à bande, puis rectifié (les lignes droites) au rabot n°5 et fini au racloir.

J'ai gardé les 2 pièces côte à côte pour tout le travail avec des serre-joints et dans la presse d'établi.

Pour les arrondis, j'ai dégrossi à la scie sauteuse et à la râpe, égalisé avec le bout de la ponceuse à bande fixé sur l'établi et fini au racloir.

J'ai taillé les bouts des pieces de bois avec la scie sur table. Erreur de débutant, j'ai brûlé un bout (je me suis arrêté une fois la pièce coupé, mais le temps que la lame s'arrête, c'était brûlé ! Il faut pousser à fond pour dégager la lame complètement...). J'ai rattrapé le coup avec racloir et papier de verre.

Au final, je suis très content du résultat.

Ensemble assise/dossier : les lattes

Pour les lattes transversales formant l'assise et le dossier, comme dans le chapitre précédent, je liste maintenant comment j'anticipe le chantier. Je le décrirai ensuite, en notant ce qui a changé par rapport au plan initial.

- 0 - Conception

- 1 - Débit du bois

- 2 - Collage puis découpe et mise à longueur des lattes

- 3 - Usinage des mortaises

- 4 - Usinage des tenons

0 - Conception

Je vais partir sur l'option présentée en début de pas à pas, celle de Astuce Design (voir photo ci-dessous). Je trouve cet assemblage plus léger et aéré que celui que l'on voit sur les autres réalisations. Mais il présente son lot de difficultés aussi. Notamment de ne pas rater les mortaises, car sinon, il faut refaire le montant assise/dossier.

Comme mon assise et dossier font 50 cm x 50 cm, je vais partir sur des lattes de 8 cm de large avec 2 cm de jour entre chaque, soit 5 lattes sur l'assise et 5 sur le dossier. J'hésite encore, peut être 9+1, ou alors 7+1 avec 6 lattes au lieu de 5...

Les lattes feront sans doute 15 mm d'épais. Je prévois de faire des mortaises avec une fraise de 10 mm et donc de tailler les tenons en bout de latte avec un épaulement pour avoir un look parfait. En fait, mon expérience de faire des mortaises à la défonceuse sur les étapes précédentes montre qu'il est très facile de rater la mortaise et d'enlever trop de bois. Contrairement à Astuce Design qui a tout fait à la Shaper Origin et qui a donc des ajustements parfait, je vais assurer mes arrières et prévoir des tenons en bout de lattes de 10 mm d'épais et un peu moins large que la largeur de la latte. Ainsi, même si la mortaise a un peu bavé, ça ne se verra pas.

Comme les montants font 27 mm d'épais, je dois pouvoir faire des mortaises de 20 mm de profondeur, ça garantira une bonne zone de collage des lattes dans les montants, et donc une bonne rigidité de l'ensemble, renforcée par les épaulements.

Pour les mortaises, ce sera à la défonceuse, fraise de 10 avec un gabarit et bague à copier pour mettre toutes les chances de mon coté.

Pour les tenons, j'hésite encore. Soit je prépare un gabarit sophistiqué pour faire les tenons à la défonceuse (pas trop envie de me lancer la dedans pour l'instant), soit je le fais à l'ancienne, c'est à dire avec, scie à main, ciseau et guimbarde... Avec cette option, j'aurais une parfaite maîtrise pour ajuster les tenons aux différentes mortaises. Mais ça va être long, car il faut faire 10 à 12 tenons...

Enfin, pour le collage, ce sera en une fois, donc il faut prévoir une colle avec temps ouvert de 30 minutes pour avoir le temps de tout badigeonner (10 à 12 tenons et mortaises)... et des serre joints avec une ouverture de 55 cm...

1 - Débit du bois

Ici, rien de sorcier. J'ai débité dans mon plateau un morceau de 65 cm de long, fait un rabotage sur une face, déligné au milieu pour pouvoir plus facilement refendre à la scie sous table, refendu, raboté toutes les faces pour avoir un état de surface propre suite à la refente et toutes mes planches de la même épaisseur. J'arrive à 17mm. Je pense qu'après collage et rabotage des desafleurs, je vais pourvoir descendre à 15 ou 16 mm d'épais.

J'ai 85 cm de bois, j'ai peur de manquer de quelques centimètres. Je vais peut être préparer une planche de plus au cas ou... Comme je dois raboter les chants pour faire le collage, puis la coupe va m'enlever 3mm à chaque fois, ça risque d'être limite.

2 - Collage puis découpe et mise à longueur des lattes

J'ai commencé de coller mes planches en morceaux de 17-18 ou 25-26 cm pour tailler 2 ou 3 lattes de 8cm dedans.

Il va me manquer 1 latte donc je vais devoir re-corroyer un morceau du plateau de hêtre.

Assez simple à faire : trouver le meilleur assemblage pour limiter les pertes de bois, raboter les chants (rabot à main n°5) et faire le collage et mise sous presse.

Voila, les 10 lattes sont prêtes : Rabotage à 15 mm d'épaisseur, découpe à 80 de large, 540 de long (500 pour l'assise + 2 x 20 pour les tenons). Puis, ponçage des chants pour enlever les traces de brûlure apparues pendant la coupe et pour avoir toutes les pièces parfaitement identiques.

3 - Usinage des mortaises

Je suis donc parti sur 5 lattes pour l'assises et 5 lattes pour le dossier.

Les lattes font 80 mm de large, séparées de 18 mm à chaque fois.

Les mortaises feront 60 mm de long, soit une épaule de 10 mm de chaque côté et 10 mm de large par 20 de profondeur.

J'ai tracé au crayon les emplacements des mortaises et vérifié 3 fois les mesures et les espacements.

J'ai fabriqué un gabarit pour faire les mortaises ; une planche de CTP 10 avec 3 cales. La cale est positionné sur les tracés et bridée avec des serre-joints. Le montant est aussi bridé, rien ne bouge.

Le résultat est top. bien content d'avoir prévu des mortaises légèrement plus fines que les lattes (10 mm pour 15), cela permettra de masquer les très légères imperfections.

Les 5 premières sont faites, plus que 15...

... les 20 mortaises sont faites.

Retour d'expérience : Je pense qu'un gabarit qui utilise une bague à copier donnera un meilleur résultat qu'un gabarit sur lequel appuyer la semelle de la défonceuse. (Ma bague à copier qui se visse dans la semelle n'est même pas centrée correctement d'ou ce choix de gabarit). Il faut rester bien concentré car dans un sens, la défonceuse n'est pas en appui sur le rebord et peut avoir tendance à sortir de l'axe (voir 4e photo...).

4 - Usinage des tenons

Pour les tenons, je dois faire attention, car il va falloir rattraper le jeu des mortaises qui ne sont pas toutes exactement à 10 mm. Elles varient de 10 mm à presque 11 mm (à cause des imprécisions d'usinage à la défonceuse).

J'ai commencé par faire des traits de scies à la scie sous table en utilisant un chariot de coupe et une cale à bonne distance de la lame.

J'ai été confronté à un phénomène qui arrive sur les scie sur table de chantier : la lame descend lors de la coupe (les vibrations font tourner la roulette de réglage). J'ai donc calé la roulette de réglage pour avoir le maximum d’homogénéité sur mes 10 lattes.

Pour l’épaisseur, je vais sans doute préparer les 20 faces supérieures à l'affleureuse pour avoir le même décalage entre le tenon et l’arête de la latte.

Et les 20 inférieures à la guimbarde avec essais successifs dans la mortaise correspondante.

Donc, usinage des faces supérieures à l'affleureuse : aucun soucis. Il faut bien faire attention à ne pas se faire embarquer pour ne pas abîmer l'épaulement. C'est facilité par le trait de scie qui donne une marge de 3 mm.

L'autre côté se fait à la guimbarde avec essais successifs. Les arrondis sont faits avec une râpe et ciseau à bois.

Les 10 du côté droit du dossier sont faits. Plus que 10... C'est assez rapide en fait, mais répétitif et pas très amusant.

Ensemble assise/dossier : finalisation

La finalisation de la pièce 'assise/dossier' va couvrir les étapes suivantes :

Montage à blanc, ajustements, ponçage et collage de l'ensemble.

Le montage à blanc est propre. Les tenons-mortaises sont plutôt homogènes. Certains sont un peu lâches et certains très serrés. Je referai un test après ponçage pour voir si je dois rectifier. J'envisage un collage à la PU pour les tenons-mortaises un peu lâche. Cela devrait mieux coller que la colle vinylique qui nécessite un ajustement parfait. Vous en pensez quoi ?

EDIT : après test, je n'ai que 2 tenons-mortaises un peu lâche, mais il n'y a pas de jour, donc la colle vinylique fera parfaitement l'affaire.

J'ai fait un quart de rond à l'affleureuse sur les bords extérieurs de la première et dernière latte.

J'ai cassé les arrêtes du reste au rabot de paume (chanfrein très léger d'un demi mm).

Suivi d'un ponçage au 80 puis 120.

Ponçage des montants au 60 puis 80 puis 120.

Assemblage à sec et test de serrage avec les serre-joints disponibles (on en a jamais assez des comme il faut, ça va se démontrer plus tard).

Comme tout est nickel, j'attaque le collage.

Préparation de la colle dans un récipient. Je me suis acheté un lot de 50 pinceaux et c'est super pratique pour badigeonner.

Encollage des tenons et des mortaises.

J'ai mis 7 minutes pour encoller et assembler le coté gauche, puis à peu près le même temps pour le côté droit.

Mais j'ai senti en enfonçant le montant droit dans les lattes transversales que c'était dur et que je devais taper comme un dingue sur le maillet.

Je pense qu'au bout de 15 minutes, la colle avait commencé à prendre.

Et comme j'ai des serre-joints qui n'ont pas une grande force de serrage (contrairement à mes presse korpus sauter mais qui ne sont pas assez grandes), et bien j'ai un jour d'un bon demi-millimètre sur un coté que je n'ai pas réussi à effacer pendant le serrage.

Donc, pas super content de moi. Et le jour est sur le dossier, donc la ou ça se verra le plus (l'assise étant couverte par un coussin). Grrrr !!!!

Conclusion, si je dois faire un autre fauteuil, j’achèterai des presses de qualité et de grande taille...

Assemblage final

Le projet touche à sa fin ;-)

Pour l'assemblage des Pieds/Accoudoirs avec l'Assise/Dossier, j'opte pour un assemblage à mi-bois (je ne sais pas si c'est le terme exact, vu que je ne vais pas aller à mi-bois mais faire que quelques millimètres d’emboîtement...). Cela va donner la meilleure résistance au poids de l'usager du fauteuil car c'est l'assemblage des 2 pièces l'une dans l'autre qui supporte l'effort, la colle ne servant qu'a maintenir l’assemblage en place.

Je fais 5 mm sur la partie assise/dossier et 3 mm sur les pieds/accoudoirs.

Le collage est classique à la colle vinylique, sans ajout de chevilles, Dominos ou autre faux-tenons.

Par contre, serrage exemplaire - je ne me fais pas avoir deux fois de suite.

Afin de moins stresser avec le collage, je commence par faire un premier côté, puis au bout de 30 minutes, je fais le 2eme côté et j'ajoute des serre joints partout ou c'est possible en serrant fortement.

Finition

La finition est faite avec une couche de fondur et 2 couches de cire.

J'ai utilisé le duo de Libéron et je suis très satisfait du résultat.

Le fondur n'a pas trop relevé les fibre et je n'ai eu besoin que d'un très léger égrainage.

La cire est comme une crème et se passe très bien au pinceau. Il faut ensuite essuyer le surplus avant qu'elle ne sèche.

Le résultat est très beau.

Conclusion

3 mois de délai entre le début et la fin du projet.

Je suis très content du résultat.

J'ai appris plein de nouvelles choses et j'ai utilisé du matériel electro de façon plus importante que sur mes projets précédents.

Et surtout, j'ai maintenant un fauteuil très confortable pour mes pauses dans l'atelier et pour lire des ouvrages de menuiserie.

Discussions

Courage

J'en manque pas, c'est un plaisir de faire ça. Et à ce stade, je n'ai pas encore galéré...

En effet, pour des trucs pas trop gros, la méthode de dégauchissage à la raboteuse marche bien.

Kilago Cela fait longtemps que je veux faire une fauteuil tout pareil.

Pour faire les assemblages entre les morceaux des pieds/accoudoirs et pour l'assise/dos, voila comment je pense faire. Je me méfie des tenons/mortaises en bois de bout. Donc, je vais faire un sandwich:

Une feuille de cp fin (2 mm), découpée sur la totalité de la forme, et de chaque coté, les 2 pièces en bois en demi épaisseur. Comme cela, on a quelques chose de très solide, je l'ai déjà expérimenté et c'est facile à faire. Plus besoin de tenons mortaise qui doivent être absolument sans jeu. On peut même cacher la partie cp, en faisant un usinage à l'intérieur des deux pieces, et faire une coque pour insérer le cp (dans ce cas, on peut prendre un cp plus épais).

On trouve le cp fin de bouleau chez le Géant des beaux arts.

J'ai pas mal lu tout ce que je trouvais sur ce fauteuil, notamment sur l'ADB. Visiblement, ça reste très solide, même avec un assemblage à faux tenon ou Domino.

Tu penses qu'un CTP de 2 mm en sandwich sera plus solide qu'un tenon de 8-10mm ? Ça dépend en fait de la longueur du faux tenon, si je comprend bien ta méthode? Mais dans ton cas, la totalité de l'effort en cisaillement est porté par les 2 mm de CTP ?

Pour être exact, je me posais la question de la solidité de l'assemblage et je pensais faire un assemblage à mi-bois avec une surface de recouvrement importante (environ 6-8 cm en longueur x la largeur de la pièce), ou alors carrément, mais l'ajustement est plus difficile, un assemblage tenon mortaise, mais sur toute la largeur de la pièce (sans épaules), ce qui se rapproche ton ton sandwich CTP, pour maximiser la surface de collage.

Comme ce projet est à mi-chemin entre l'exercice technique et la réalisation utile, je vais sans doute tenter de faire les faux-tenons à la défonceuse (ce sera un autre nouveauté pour moi) et peut être un assemblage mi-bois pour une autre partie... Je n'y suis pas encore ; je vais garder du rab lors de mon débit pour cela.

Par contre, ta méthode nécessite plus d'usinage / collage donc je ne vais sans doute pas aller dans cette direction.

Kilago Il ne s'agit pas d'un simple faux tenon, mais de toute la pièce: le cp prend la forme des deux pieds et l'accoudoir, en un seul morceau. Et je peux te garantir que c'est TRES solide. Et si tu as peur que les deux mm soient insuffisants, prends du 6 ou 9, avec un usinage intérieur pour les parties bois, pour le loger à l'intérieur.

Et l'usinage que je propose est bien plus facile à faire...

Je n'ai aucune confiance dans les faux tenons, dominos ou autres. C'est du truc de menuisier traditionnel qui a toujours fait ça et qui ne sait pas sortir de sa boite logique. Mais bon, faut évoluer...

C'est pas bien compliqué de se dire que deux bouts d'bois réunis pas un simple faux tenon, ou à mi bois, et sur lequel des forces importantes sont appliqués aux bouts, ça va casser un jour ou l'autre. Bien sur, si on laisse le fauteuil en exposition, sans l'utiliser, pas de problème..

Mes deux sous...

Ca me parle bien cette histoire de sandwich et le meilleur moyen de savoir c'est d'essayer.

Juste une question, avant de me lancer, comment serres-tu les pièces de "parement" entre elles au niveau des jonctions pour le collage ?

Un joint bord à bord et un serrage sur l'âme en cp suffit peut-être ?

Merci pour ces précisions Kentaro.

Flaab Désolé, je n'avais pas vu ton dernier commentaire; Je serre simplement le sandwich ensemble, en faisant attention que les morceaux jointent bien à la jonction.

Je relie ensuite les deux serre joints de chaque coté par une bouche en corde, et une tige tournée sur la corde, pour donner la tension.

Bonjour,

c'est sympa comme projet !

N'ayant jamais acheté de bois en scierie, par curiosité, tu l'as payée combien ton plateau en frêne ?

Chez ce vendeur la, le frêne brut est vendu 1370 E HT le m3. Si tu compares avec Deboisec, ou le mètre cube de frêne avivé raboté est à 5500 eur TTC, ça fait une belle économie. Et dans mon cas ou on ne m'a pas compté une partie du bois à cause des fentes, ça fait une très belle économie. C'est le prix des machines, du temps et des copeaux...

Kilago

Merci .

Beau projet !

Quel modèle de raboteuse utilises-tu ? Et en est tu satisfait ?

Merci

Merci.

J'utilise la Metabo 330, je n'ai pas encore beaucoup expérience avec mais, j'en suis très content.

Merci

J'éviterais la colle PU... Y a pas pire..

Merci pour ton retour. J'ai eu des plutôt bonnes expériences avec la PU, mais mes tenons-mortaises ne sont pas si pourris que ça, donc je colle à la vinylique ;-)

Chouette tous ces détails. Bon boulot !