Ce pas à pas présente un projet en cours de réalisation.

Dès que mon atelier précédent a été bien équipé en matière d’aspiration, s’est posé le problème de l’évacuation de l’air vicié chargé de poussières ultrafines dans l’atelier.

De premières expériences m'avaient amené à comprendre rapidement que tout système utilisant un filtre, du simple sac en tissu plus ou moins technique à la cartouche filtrante en matériaux synthétiques, tous présentent un avantage qui devient rapidement un inconvénient.

Plus le niveau de sélection des poussières fines est élevé, plus le colmatage devient rapide et très pénalisant en matière de performances de l’aspiration. Donc que faire ? Pour mon nouvel atelier en Bretagne, hors de question de retomber dans la même galère.

Liste des articles

Ce que nous faisons tous... ou presque !

Dans le cas d’un aspirateur ménager, la réserve d’aspiration est importante et le débit peu élevé. Quand la matière qui constitue le sac (généralement du papier) est saturée par colmatage, le sac est généralement archiplein et il suffit de le changer !

Dans nos ateliers, c’est un quelque peu différent, car la réserve d’aspiration n’est pas si grande, le débit indispensable doit rester élevé et la poussière est très hétérogène. Les gros copeaux restent dans le sac inférieur dit « à copeaux » ; la poussière moyenne qui remonte occasionnellement dans le sac filtrant ou la cartouche vient s’agglutiner contre celle-ci d’où l’intérêt d’un décolmatage mécanique régulier. Enfin la poussière fine, en revanche, monte vite dans le sac filtrant ou la cartouche mais va obstruer les pores les plus fins. Le décolmatage mécanique reste très peu efficace contre, le soufflage est une solution dangereuse car elle disperse cette poussière dans l’atelier… il y en a même qui mettent régulièrement le sac filtrant dans la machine à laver de Madame ! Bref, au bout de quelques temps, le débit à travers le sac s’effondre et la magnifique suceuse à pastèques qui faisait votre fierté à l’acquisition, est devenue une Mamie cacochyme et asthmatique (non... pas Madame!).

Ceci est un constat vécu, je n’ai personne à convaincre de choisir telle ou telle solution car c’est avant tout une approche personnalisée qui permet de trouver la bonne solution. Mais quand vous faites le calcul du temps que vous passez à secouer vos sacs dans un nuage de poussières fine, le décolmatage répété puis négligé par agacement, l'aspiration méticuleuse des moindres recoins de l’atelier pour le rendre présentable, la toux quinteuse et les yeux qui piquent (genre "œufs bordés de jambon")… alors là, je dis stop, y’en a marre ! J’ai surtout fait l’erreur d’aller visiter l’atelier d’un copain boiseux et là, quel pied, tout restait propre malgré le plein travail en cours ! Vous en rêvez ? Alors suivez-moi !

Reprenons ces choses en détail dans leur contexte:

• Votre aspirateur est un modèle à sac filtrant en tissu comme la quasi-totalité des modèles du commerce. Ce sac se colmate très vite et doit constamment être secoué, voire battu. Ce sac laisse passer des poussières d’un diamètre dangereux et en quantité très importante (Niveau L = DANGEUREUX même pour un amateur !). Certains seraient tentés d’ajouter une filtration cyclique dans l’atelier pour annihiler cet inconvénient, mais c’est une escalade bien étrange. En outre, ces sacs doivent être changés pratiquement deux à trois fois par an sauf encrassement prohibitif, ce qui sur une référence de dix ans représente une dépense d’environ 1000 €

• Votre aspirateur est un modèle à sac filtrant que vous avez remplacé par une cartouche filtrante en tissu synthétique. Si vous n’optez pas pour un système de décolmatage mécanique manuel(brosse tournante), vous retombez dans le cas de figure du sac en tissu. Avantage de la cartouche est sa meilleure filtration des particules les plus fines (Niveau M = OK atelier). Doit être changée environ chaque année. Sur une référence de dix ans, l’achat du système complet et le renouvellement des cartouches dépasse les 1800 €.

• Votre aspirateur est une centrale aspiration ultra filtrante moderne mais dont le prix dépasse les 4000 € pour les plus simples et, sauf à avoir des moyens conséquents, je la considère ici hors de propos.

• Votre aspirateur est un modèle à sac filtrant, mais excédé par la poussière, vous souhaitez foutre celui-ci à la poubelle, même si cela vous donne de bonnes excuses pour quelques p’tits verre d’gorjus, histoire de s’nettoyer le gosier… ben tient !. Ah, le sirop pour la toux... Que mettre après ? L’idéal serait d’avoir un système sans maintenance, sans colmatage, sans aucune poussière fine tant que l’air sera rejeté à l’extérieur. Vous en rêvez ? Ce système existe, il est encore peu plébiscité en France car nous nous contentons souvent de bien médiocre, à l’inverse de nos amis anglo-saxons ou nord-américains beaucoup plus pragmatiques et exigeants ( quoi que... Donald Trump !).

C'est le SEPARATEUR CYCLONIQUE.

Le Séparateur Cyclonique

Un séparateur cyclonique, communément appelé « cyclone », n’est ni plus ni moins qu’un tourbillon d'air qui va sélectionner les particules poussées en périphérie par la force centrifuge qu'il génère du fait de sa rotation, seul le fluide ainsi épuré reste au centre du système et peut être évacué déchargé de presque tous ses éléments en suspension.

Point ici de physique complexe parlant de loi de Stokes, coefficient de Reynolds, viscosité cinématique, flux laminaire au turbulent et gradient de sédimentation…

Imaginons-nous à Noël, une immense patinoire circulaire sur laquelle des centaines de patineurs tournent ensemble et à la même vitesse. On y retrouve Lucie, une fillette de 30 kg accompagnée par son père Robert, un épicurien de 120 kg. Le flux des patineurs avance au gré d’une douce musique Viennoise et tout va pour le mieux car ils peuvent rester ensemble.

Hélas, le DJ facétieux se pique subitement d’un rock endiablé. Le flux des patineurs se met alors à accélérer de façon considérable. Lucie et Robert sont obligés de suivre le mouvement. Si la gamine parvient quand même à rester vers le centre de la patinoire, l'accélération brutale imposée à Robert l'oblige à un dérapage vers la périphérie de la patinoire auquel celui-ci ne peut résister.

Si le flux des patineurs accélérait encore plus, même Lucie ne pourrait résister et serait poussée vers la périphérie.

Un séparateur cyclonique, c’est le même principe.

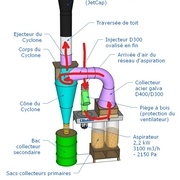

• Premièrement, un ventilateur indifféremment disposé en amont de celui-ci conditionne le débit d'injection, donc la vitesse d’écoulement de l’air qui tournoie dans le cyclone. Un ventilateur situé en aval du cyclone reste plébiscité par beaucoup, mais il risque de déformer le réservoir collecteur du cyclone par succion. Si le ventilateur est placé en amont, le risque de passage de morceaux de bois dans les pales est alors suprimé grâce à un simple "piège à bois".

• Deuxièmement, cette vitesse va imprimer une rotation qui développera une force centrifuge appliquée aux particules en suspension dans ce flux d’air. (Lucie et Robert). A débit d'air constant imposé par le ventilateur, plus le diamètre du cylindre est faible, plus la force centrifuge est grande, et vice versa.

• Troisièmement, plus la particule sera fine ou bien de densité très faible (Lucie), plus la vitesse de rotation devra être élevée pour pousser la particule en périphérie du cyclone pour s'en débarrasser... (et vice versa pour Robert).

• Enfin, une grande vitesse d’écoulement d’air dans le cyclone injectée par un ventilateur très puissant, associée à un petit diamètre de celui-ci apporterait une force centrifuge très élevée. Ceci aurait l’avantage de faire décanter en périphérie des particules très fines (même Lucie), mais apporterait des résistances à l’évacuation de l’air au centre du système qui rendrait l’opération prohibitive en matière de pertes de charge à l’aspiration. Bref, peu de particules sortent, mais l'air n'est presque plus aspiré !

Le tout va être désormais de trouver un compromis satisfaisant.

Tout ceci est bien sympathique mais, dans la réalité les choses sont un peu plus compliquées. Il faut savoir que tout cyclone quel qu’il soit ne pourra jamais arrêter les particules les plus fines car cela demanderait des vitesses de rotation centrifuge du flux d’air exorbitantes pour les plaquer en périphérie du cyclone. Il va donc falloir déterminer quel est la taille limite de particules que nous allons tolérer en sortie d'air.

Premier cas : votre cyclone éjecte le flux d’aspiration directement à l’extérieur de l’atelier. Vous n’avez donc aucun problème de taille de particules éjectées sauf à incommoder le voisinage ou blanchir votre toit. Vous pouvez donc ainsi vous permettre de minimiser les pertes de charges pour votre cyclone car il sera plus « aéré ». C'est la solution que j'ai adoptée dans mon futur atelier, car optimale.

Deuxième cas : en revanche, si votre cyclone éjecte le flux d’aspiration à l’intérieur de l’atelier. Ici, point de compromis. Depuis le 30/06/2005, la concentration maximale de poussières de bois dans l’atelier est limitée à 1 mg/m3 pour une exposition continue de 8 heures; et on se doit d’appliquer en outre la classe M (norme EN 60335-2-69), soit des poussières extrêmement fines à peine tolérées.

NB: Nombreux parmi vous doivent se dire avec un bon sens apparent qu’un amateur est beaucoup moins exposé dans le temps qu’un professionnel dans son atelier. Ceci est totalement faux, sauf à aller dans son atelier une fois par mois. D’abord, parce que les professionnels sont extrêmement bien équipés en matière de captation et d’élimination des poussières (du moins je l’espère pour tous les ateliers récents !) Et qu’enfin, qui ne s’est jamais dit que pour couper un petit morceau de MDF, poncer une planche, défoncer une rainure, on n'allait tout de même pas déplacer l’aspiration, connecter les tuyaux, et tout le tintouin... ? Ainsi, 82% des amateurs avouent ne jamais utiliser d'aspiration avec leur electro-portatif ! Une excellente étude portant sur 800 amateurs et professionnels, d’un confrère néerlandais dans la revue The Lancet de septembre 2009 (Euh... oui, je suis médecin !), avait déjà démontré que Monsieur Boiseux Amateur allait en moyenne dans son atelier un jour et quart par semaine tous âges confondus, soit 4 heures 1/2 de travail aux machines et 12 heures à respirer un air hautement chargé. Ce brave vicomte inhale au total 1,7 fois plus de poussières nocives qu’un professionnel en une seule semaine de 38,7 heures ( moyenne européenne).

Le débit étant constant dans l’injecteur, la seule façon de minimiser les particules éjectées consiste à accélérer la vitesse centrifuge à l’intérieur du cycle. C’est donc bien la réduction du diamètre de celui-ci qui va influencer la ségrégation des particules éjectées. Hélas, c’est aussi la réduction du diamètre de celui-ci qui va augmenter considérablement les pertes de charges et réduire la qualité de l’aspiration du réseau général. Le principe de l’éjection extérieure permet moins d’exigences quant aux particules et donc une minoration des pertes de charges avec un cyclone plus « aéré ».

En conclusion, l’idéal à mon sens serait que le groupe d’aspiration (pour le bruit) et le séparateur cyclonique soient isolés de l’atelier, l’évacuation de l’air se faisant à l’extérieur. Sinon, il conviendra de dimensionner le cyclone de façon optimale pour limiter les particules éjectées, voire même monter un large filtre de classe M minimum en cas de rejet dans l’atelier ; avec les inconvénients inhérents au colmatage régulier de celui-ci et son renouvellement programmé en conséquence.

Calculs et Conception

Les séparateurs cycloniques existent depuis très longtemps dans l’industrie et ont souvent fait l’objet d’études empiriques très poussées aboutissant à des modèles types selon leurs inventeurs aux doux noms d’oiseaux : Muschelknautz, Storch, Tenbergen, Stairmand, Van Tongeren, Vobco, Lapple …etc.

Il existe même un calculateur sur Internet permettant de définir le dimensionnement d’un séparateur cyclonique en fonction des caractéristiques attendues (thecementgrind...lonesizing.html), mais il faut être quand même plutôt velu dans ce domaine pour l'utiliser.

La plupart des amateurs intéressés par la construction d’un cyclone connait les travaux très avancés de l’excellent Bill Pentz à qui je rends hommage pour son côté didactique (billpentz.com/...clone/index.cfm) mais avec lui, faut savoir "mettre les pouces".

Et puis, en comparant les divers modèles sur Internet, j’ai trouvé une approximation somme toute assez facile à mettre en œuvre, assez fiable dans ses calculs après vérifications et dont voici le principe :

Dans un 1er temps :

• Relevez sur votre ventilateur le débit d’air maximal en mètres cubes/heure

• Divisez le par 5

• vous obtenez le diamètre D du corps de cyclone en millimètres.

C'est empirique, mais c'est du fiable !

Exple 1 > Cunégonde s’est fait plaisir avec un aspirateur mobile pour sa ponceuse qui aspire 950 m³/h, divisé par 5 on obtient 190, son cyclone devra faire 200 mm de diamètre (arrondis).

Exple 2 > Séraphin possède un gros ventilateur d’aspiration générant un débit de 3100 m³/h, divisé par 5 on obtient 620, son cyclone devra faire 600 mm de diamètre (arrondis).

Dans un 2éme temps :

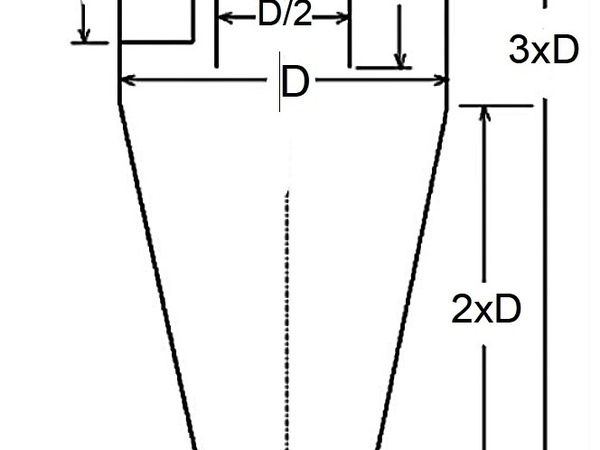

Vous allez définir les proportions de chaque partie du cyclone séparateur en appliquant à la valeur du diamètre D, les coefficients multiplicateurs ou diviseurs selon le schéma que voici, et tour est joué.

Voilà, les proportions théoriques de votre cyclone sont établies. Ceci n’étant valable que pour des cyclones pour atelier bois. Supposons que nous ayons à séparer de la farine, du ciment, ou du corindon, dans un flux d’azote ou d’eau, il est évident que toutes ces valeurs changeraient et que les coefficients seraient complètement différents. Nous parlons bien ici d’une approximation théorique mais qui s’avère performante. Pour les puristes, les caractéristiques intrinsèques des poussières de bois font appel à un modèle de cyclone de type Stairmand Haute Efficacité. En fouinant un petit peu sur Internet, vous pourrez constater que tous les grands fabricants de cyclone pour atelier bois sont à peu près dans les mêmes proportions.

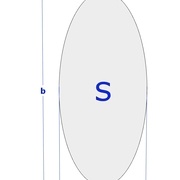

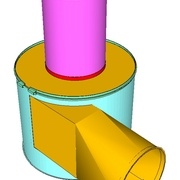

Vous aurez certainement remarqué le dimensionnement D/? correspondant au diamètre de l’injecteur dans le cyclone. L’idéal puriste consisterait à fabriquer un injecteur de section rectangulaire mais, notre réseau d’aspiration étant constitué de tubes cylindriques, on peut tout à fait tolérer un injecteur cylindrique (tuyau du réseau d'aspiration) que l'on va pincer pour lui donner une section ovaliséee dont le plus petit diamètre "a" correspondrait à D/4.Le grand diamètre "b" se calculera ainsi: En fonction de la vitesse d’injection d’air recommandée ici, soit 13 m/s. Le débit de l’aspiration étant connu, la vitesse d’injection étant connue, cela nous permet de connaître la surface S de l’injecteur à atteindre (surface = débit divisé par vitesse). La dimension du petit diamètre a étant égale à D/4, nous pourrons en déduire par calcul, la valeur de b.

Comment calculer la valeur de « ? » dans « D/? » !?!

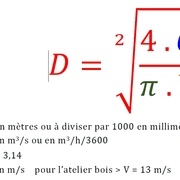

On admet généralement que si l’injection d’air dans le cylindre se fait à trop grande vitesse, cela représente une déperdition d’énergie considérable pour un bénéfice restreint. Cela provoque également une usure prématurée de la paroi du corps cylindrique en raison de l’impact accéléré des poussières. Pour le bois, vitesse d’injection idéale correspond à environ 13 m/s. Cela sera obtenu en ajustant le diamètre du tuyau d’injection dans le cylindre en fonction du débit de la machine selon l’équation suivante :

Notre bon ami Séraphin, encore lui avec son gros zinzin de 3100 m³/h devra donc prévoir un injecteur de diamètre : D=√((4 x 3100/3600)/(3.14 x 13)) = 0,290 m soit 290 mm, et oui, rien que ça !

Pour nos petits aspirateurs d’atelier comme par exemple ceux utilisés pour les machines électro portatives, notre autre excellent confrère Zep a démontré qu’il est même possible d’utiliser du tuyau d’écoulement PVC pour faire un cyclone. J’en ai fabriqué un pour mon aspiration standard de poussières de mon atelier précédent, mais on change le sac deux fois par an au lieu de tous les mois… et encore parce que celui-ci est colmaté par les fines poussières mais pratiquement vide. Regardez donc ici : zep62.over-blo...-105356232.html

Maintenant, allez-y, simulez votre cyclone avec votre aspirateur actuel et osez bricolez un peu de PVC pour vous convaincre de l’efficacité ! En revanche, je vous conseille de rester très discret. Ne dites jamais à Madame que l’espèce de gazogène qui surmonte désormais son magnifique aspirateur ménager est arrivé dans la famille pour faire des économies de sacs !

Fabriquer un Cyclone en Kit

Il existe de très nombreuses façons pour avoir un cyclone dans son atelier. On remarque sur Internet de très nombreux bricolages savamment réalisés qui utilisent des bidons, de la tôle pliée, des cônes de signalisation pour chantier, voir même des cônes en bois ce qui demande des trésors de patience et d’ingénierie pour leur réalisation.

Faire un cyclone c’est fabriquer votre cyclone, celui qui conviendra parfaitement à votre aspirateur et réseau de machines déjà en place. Dans l’article précédent, vous avez pu voir comment calculer très simplement les dimensions principales des éléments constitutifs. Fort de ces cotations, il suffit de trouver de quoi les fabriquer facilement et le moins cher possible.

Il existe dans le commerce de nombreux cyclones tout faits, dans des dimensions croissantes et bâtis le plus souvent sur un modèle de type Stairmand HE, mais dont le cône est moins étiré que prévu. Cela présente un avantage : ils ne font pas 3 m de haut ! Le tout-fabriqué a un inconvénient : cela coûte pratiquement 2 000 € pour les moins onéreux en métal ! Ouf, ça calme !

En ce qui me concerne, mon nouvel atelier en Bretagne aura besoin d’un cyclone de 600 mm de diamètre (Nan, j’m’appelle pas Séraphin… Na !). Il y a environ un an, en parcourant Internet à la recherche de clapets à guillotine pour mon réseau d’aspiration, j’ai eu l’idée d’utiliser des tuyauteries préfabriquées en métal par les installateurs de centrales d’aspiration industrielles. Au début, et au vu des prix, je fus effrayé par le prix de revient. Puis, j’ai découvert la société DUCOMAT, et son directeur, M. Zinnen, qui m’a permis de mener à terme ce projet > ducomat.com/fr/

NB : Pour les grincheux, autres coincés, les princes de la loose, les envieux et autres fouteurs de m..., je précise que j’assume tout à fait de citer des noms commerciaux quand cela représente un intérêt pour nous tous, et avec des interlocuteurs compétents. Je vous assure payer tout mon matériel jusqu’au dernier euro et ne recevoir absolument aucun intérêt direct ou secondaire.

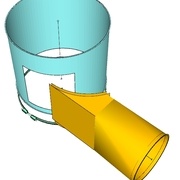

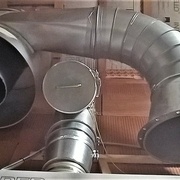

Donc, je lui ai commandé tous les éléments nécessaires à la constitution de mon cyclone, ainsi que ceux utiles pour la réalisation d’un piège à bois (censé détourner les morceaux de bois pour ne pas passer dans les pales de l’aspirateur) et des divers tuyaux d’adduction depuis l’aspirateur.

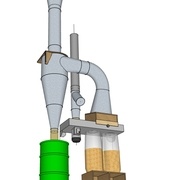

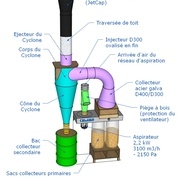

Voici le détail du modèle :

Par la suite ...

Voici donc exposé tout le déroulement d’une réflexion que je mène depuis deux ans, après avoir goûté au luxe d’un atelier sans poussière ou quasiment !

Mon atelier en construction en Bretagne sera terminé vers le mois de novembre 2017, et même si j’ai déjà reçu tous les éléments et qu’une partie du cyclone est construite, il me reste à faire le modelage de l’injecteur à partir d’un tuyau et l’encastrer dans le corps du futur cyclone (fixation par brasure étain). Le coût du cyclone seul, avec le tuyau collecteur, et le piège à bois, est d’environ 560 euros TTC. L’efficacité devrait être au rendez-vous !

Je vous tiendrai au courant de l’avancée du projet, à bientôt.

A SUIVRE ... LA CONCEPTION !

Enfin, la conception et la mise en place

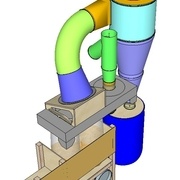

La réalisation du cyclone à partir d'éléments préfabriqués de tuyauterie d'aspiration industrielle n'est, en soi, pas difficile tant que l'on trouve les éléments nécessaires faits en série.

Vous l'avez bien compris précédemment, les deux problèmes nécessitant un façonnage sur-mesure seront le façonnage de l'injecteur qui oriente l'entrée d'air à l'intérieur du corps du cyclone, et enfin la fabrication de la grille inclinée du piège à bois, situé juste en amont de la turbine et qui évite aux morceaux de bois échappés par erreur des machines de venir percuter les pales de la turbine (Petits morceaux au sciage notamment)

Voici un aperçu de l'outillage que j'ai utilisé pour façonner les tôles, mais avec un peu d'attention j'aurais pu faire avec des outils conventionnels.

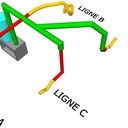

Vous trouverez ci après un schéma de principe des flux d'air

Pour mémoire je vous rappelle Le contexte initial qui était en attente depuis la fin de la construction avec une ouverture au plafond pour l'éjection de l'air à travers le toit vers un jet cap.

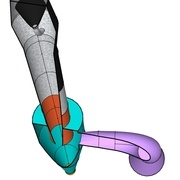

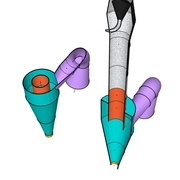

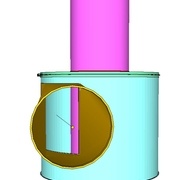

Certains esprits très malins et observateurs auront remarqué que la forme de la tuyère d'injection dans le corps cylindrique a été modifiée. à une forme ovale, a été préférée une forme rectangulaire offrant la même surface de lumière pour permettre une injection à 13 m/s comme idéalement convenue.

Nous allons commencer par le plus simple, la fabrication du cône cyclonique.

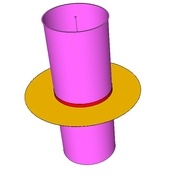

Il ne s'agit ni plus ni moins de deux cônes qui s'emboîtent l'un après l'autre, le tout cerclé par des systèmes de cerceaux vissés.

Le tout est terminé par un manchon en D160 , amovible pour pouvoir vider le tonneau qui recueillera les poussières de bois, avec lequel il sera relié par un manchon en flexible en PVC.

Par la suite, la conception du corps cylindrique dans lequel vient se fondre l'injecteur requiert déjà un petit peu de bricolage et un minimum d'outillage.

En ce qui concerne le tuyau d'injection, la meilleure solution que j'ai trouvée consiste:

à couper le tuyau à la bonne longueur, pour ensuite le mettre au carré à la dimension calculée (ici D300 devient du 320x150mm)

Tailler une ouverture adéquate dans le corps cylindrique pour recevoir le côté de profil rectangulaire.

Insérer l'injecteur par son côté rectangulaire dans l'ouverture du corps cylindrique préalablement découpée pour y tracer et découper l'arrondi du corps cylindrique en ménageant une marge supplémentaire de 2 cm pour les pattes de fixation.

Plier les pattes de fixations, des bosselées les profils et structures quelque peu déformées, river le tout avec des pops.

Pour éviter d'avoir des fuites de particules ultrafines qui viennent polluer l'air du cas d'aspiration, j'ai préféré faire un placage de mastic à joint gris qui a l'avantage de rester souple pendant de nombreuses années.

Ensuite, nous abordons la fabrication de l'éjecteur, à savoir le tuyau qui permet d'évacuation de l'air pur et de l'intérieur du corps cylindrique vers le haut et la sortie.

Pas de difficultés particulières, un trou de D300 est pratiqué dans le disque en D600 qui fait office de plafond du corps cylindrique. Pensez à prévoir des languettes repliables pour braser les deux éléments. Encore un joint de mastic silicone pour éviter les micros échappements de particules fines.

J'ai prévu en plus trois équerres de renforts pour assurer le maintien exact à 90° et la bonne cohésion de l'ensemble.

Le tout est relié au corps cylindrique par un cerceau large en métal qui sert également de fixation au mur.

Là, Je suis tellement bluffé par la beauté de ma réalisation, qu'une fois de plus je me transforme en une libellule en pleine lévitation...

... et patatras, je dégringole de l'échelle

La mise en place d'un coude large à 90° en D300 prépare déjà la jonction avec le groupe aspirant qui sera mis en place dans un deuxième temps.

La base de ce coude est reliée à 2 points de mise à la terre, nécessaire pour tout le système métallique à l'atelier.

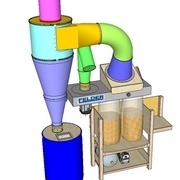

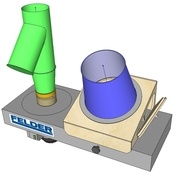

L'aspirateur se voit retiré de tous ses accessoires inutiles désormais, il est prévu qu'il soit fixé au mur de façon définitive. Le chariot en bois servant de support auparavant sera recyclé par la suite pour supporter les sacs de copeaux.

LA FABRICATION DU PIEGE A BOIS

Le rôle de celui-ci est d'éviter que les morceaux de bois pouvant se détacher lors de l'usinage (sillage, rabotage, toupillage) et qui peuvent être parfois de taille non négligeable, viennent percuter les pales du ventilateur qui, quoique métalliques, ne sont pas prévues pour encaisser des chocs importants saufs à déséquilibrer définitivement le ventilateur, voire casser un élément de pale en matière plastique.

Lorsque le séparateur cyclonique est situé en amont de l'aspiration, Le problème ne se présente pas puisque tous les déchets sont justement séparés par le cyclone avant de passer dans l'aspirateur.

À l'inverse, lorsque le séparateur cyclonique est en aval, celui-ci n'empêche pas les morceaux d'arriver dans les pales du ventilateur.

Le piège à bois est un principe fort simple développé depuis de très nombreuses années dans les systèmes professionnels. Il consiste à laisser passer le flux d'aspiration à travers une grille dans un axe essentiellement droit, et détourner les morceaux de bois vert un cul-de-sac collecteur, que l'on vide régulièrement.

Ici, j'ai imaginé cette fonction assurée par une culotte à 45° tournée vers le bas, la déviation servant de cul-de-sac collecteur est équipée d'un flasque amovible avec poignée permettant le nettoyage. Cependant il fallait bien insérer dans l'axe droit de la culotte une grille détournant les morceaux de bois vert ce cul-de-sac à 45° !

Dans un premier temps, j'avais bien imaginé faire un système extérieur que je viendrai par la suite fixer dans la culotte, mais cela me paraissait quelque peu aléatoire et peu solide (n'oubliez pas que les percussions se font tout de même à 24 m/s soit 86 km/h !!!)

J'ai opté pour la technique suivante. Je perce de part en part du tuyau à intervalles réguliers trois paires de trous permettant de fixer par boulonnage trois tiges filetées, en travers de l'axe du tuyau principal. Sur ces trois tiges transversales, préparant la pente à 45° vers le cul-de-sac, j'ai soudé à l'arc des tiges de fer doux en D6mm venant s'interposer pour détourner les morceaux de bois.

NB/ Je requiers ici votre plus grande indulgence car souder à l'arc au fond d'un tuyau n'est pas aisé avec un poste pas toujours très fiable, des électrodes humides, et surtout un manque d'entraînement de plusieurs années !

Et voilà le résultat dont je suis très satisfait sur le principe et la solidité... quant à l'esthétique : bof ! mais est-ce important ici ?

MISE EN PLACE DE L'ASPIRATEUR MURAL

L'aspirateur AF22 de chez Felder est un système modulaire, prévu également pour une pose murale. C'est l'option que j'avais choisie il y a 15 ans à l'achat, pour avoir un excellent matériel mais au prix le plus serré. Dans un précedent atelier, j'avais fabriqué un support en bois à roulettes permettant de soutenir l'appareil. Désormais, il est prévu de fixer toute la table d'aspiration au mur.

Felder fournit des cornières d'angles permettant de fixer ensemble, néanmoins le mur étant constitué de briques multi alvéolaires à 16 cloisons alvéolaires fines, j'ai jugé nécessaire de fixer des haubans en tige filetée pour renforcer la tenue de l'ensemble.

L'ancien support en bois à roulette sera redimensionné et surélevé à la bonne hauteur pour les sacs à copeaux. Ceci permettra lors du changement de sacs pleins de pouvoir les dégager facilement du local d'aspiration grâce au chariot ainsi créé.

Vous remarquerez déjà la hauteur de la table est assez élevé à 1,54 m. Le changement des sacs de copeaux pleins étant d'une rapidité déconcertante, il sera en plus désormais beaucoup plus ergonomique car à portée d'un homme debout.

Puis, vue de synthèse du bloc aspiration terminé et équipé des sacs sur chariot rehausseur.

enfin, les préparatifs à la mise en place du réseau d'aspiration = potences-support

A SUIVRE

Ce pas à pas présente un projet en cours de réalisation.

Discussions

je me réjouis de la suite ... bravo pour la vulgarisation !

Merci, je vais suivre ça c'est très intéressant.

Osez mousaillons, osez !

merci

Sacré projet !

Merci pour ce partage de tes connaissances et de ton expérience.

Est-il possible de piéger les fines particules avec de l'eau ?

J'ai tenté l'aventure, mais mon récipient n'était pas adapté et les éclaboussures m'ont contraint à abandonner. Je n'ai malheureusement pas persévéré ;)

Il est difficile de trouver des infos la dessus sur le net. A moins que quelqu'un connaisse le mot clé magique ?

Didier, je suis heureux de partager tes recherches

Tu veux dire un film d'eau descendant le long des parois du cyclone qui capterait les fines particules ?

Le vrai problème est de savoir quelle taille limite de sortie tu imposes aux particules car cela va exponentiellement augmenter le besoin de force centrifuge dans le cyclone pour apporter tes fines particules en périphérie. Donc de vitesse du flux d'air, donc d'énergie du ventilateur mais malheureusement des pertes de charge qui risque de condamner l'aspiration à peau de chagrin !!!! Le cyclone est idéal quand il éjecte à l'extérieur de l'atelier, l'exigence quant aux tailles de particules devient très modérée, les pertes de charge sont minimalisées ! Voir d'autres de mes articles sur l'aspiration sur ce site.

Merci pour ta réponse

Je voulais parler d'un filtre après le cyclone pour piéger les poussières les plus fines.

Ok Didier mais comment croiser un flux d'air violent en vitesse et débit avec un flux d'eau nettoyant qui doit rester homogène ? Tu risques au mieux un effet de nébulisation, de projection en tornade d'eau au pire, non ? Il y a les laveuses de fumées qui piègent les particules par une pluie fine, mais il n'y a pas de débit de flux d'air aussi important qu'avec nos aspirations, sauf à imaginer un cylindre vertical lavant d'un diamètre considérable pour effondrer la vitesse d'éjection d'air.

Pour l'effet de tornade, je confirme ;)

Je n'ai même pas le debit de Cunegonde, mais un souffleur à feuilles c'est déjà un gros mistral !

LOL

ha si je puis venir mettre mon grain de sel il existe des "laveur de gaz" basé sur le principe de l'éjecteur pour qui le débit de flux d'air ne poserais aucun soucis mais bon je parle là de procédé industriel financièrement réservé aux riche industries de la chimie

Sinon en simple boiseu amateur tout cela est bien instructif et me fait réfléchir qd à l'installation d'un petit cyclone maison

je ne pensé pas manger tant de bois et en bon amateur utilisant des tablettes et autres agglomérés merdiques j'imagine déjà les particules de colles

je découvre ce "super" site de passionnés du bois et également ton projet de cyclone d'aspiration.

Il se trouve que je suis également équipé de matériel FELDER dont l'aspi AF 22 que je souhaite améliorée ( sac filtrant).

As tu un retour d’expérience de ton installation?

Performance d'aspiration et propreté de l'atelier.

Bonjour jef , mon atelier actuel est en construction (voir ICI) et je n’ai pas encore installé mon aspiration cyclonique.

Le traité que je fais est bien sûr tout à fait théorique, mais il s’appuie sur l’expérience de mes ateliers précédents ainsi que l’expérience de personnes déjà équipées de cyclones qui marchent très bien.

Si par principe tu as une aspiration efficace aux machines, aucune poussière ne s’échappe dans l’atelier, sauf parfois des grosses sciures emportées par l’élan de la lame de scie + quelques copeaux éjectés par l’arbre du rabot… et encore.

L’ennemi numéro 1 reste l’outillage électro portatif que tu utilises « à la volée » soit par absence d’aspiration spécifique (hors réseau cyclone bien sûr) ou tout simplement par paresse comme nous tous !

Je ne peux que te demander d’attendre les premières conclusions qui vont demander un certain temps avant la réalisation du montage... alors patience, jef, patience !

Ah… au fait, l’AF22 est le meilleur rapport qualité prix que je connaisse. Qu’il soit pénalisé par son sac ou sa cartouche filtrants est indépendant de sa qualité intrinsèque !

Merci Mig pour ta réponse,Ma charge de travail me permettra facilement de patienter Je confirme ton diagnostique sur le rapport qualité prix de l'aspi AF22 mais je l'étendrais à l'ensemble des machines FELDER. Après 18 ans de services en usage Pro je commence seulement à remplacer quelques courroies.

Bonne continuation dans ton projet d'atelier .

Si tu suis bien mon exposé, tu découvriras que tu vas devoir faire tout en réseau en D200 pour avoir une vitesse d’écoulement d’environ 23 m/s, l’idéal. Ton système et ton cyclone vont fonctionner à plein poumons et à plein rendement optimal.

Felder a d’ailleurs très bien compris qu’en vendant ses premiers AF 22 avec une sortie D160, voire 2 × D120, il ne cherchait qu’à rassurer les amateurs habitués la plupart du temps à du D100 ou D80 certainement effrayés par un matos trop pro. J’ai été moi-même très étonné des réactions de certains lorsque j’ai diffusé mon traité. Heureusement que les pros sont venus à ma rescousse.

Felder propose désormais sans complexe le F 22 avec une sortie en D200, b’en tien don’… fieu !

Attention cependant, en professionnel, tu restes tenu d’utiliser une tuyauterie métal. La moins chère que j’ai pu trouver de qualité plus que correcte est chez Ducomat > ICI. Ca se monte comme un jeu d'enfant sans faire appel à des sociétés d'installation parfois "laborieuses" ou empiriques, mais toujours très chères.

A+

Ce qui est dommage avec cet AF22 c'est qu'ils ne vendent aucun chassis pour mettre 2 manche de filtration. J'ai appelé leur représentant en belgique. il me dit qu'ils ne dont pas ca. Je ne comprend pas trop vu la puissance du moteur, les autres marques montent allègrement a 3, 4 ou 5 filtres!

genre ici

omaimpianti.co...filtrohobby.pdf

ou la

loewenstein.be...704.aspx?pid=79

ou encore

loewenstein.be...-prospectus.pdf

toolnation.nl/...k-400-volt.html

Or, c'est pas juste pour avoir plus de manche que le voisin. Il me semble avoir lu que ca faisait vraiment une différence.

Bonjour mig,

JE viens de lire tes 2 articles sur l’aspiration et le cyclone, et je tenais à te remercier pour le boulot. JE suis carrément impressionné par la qualité de ces posts.

A lire celui-ci sur le cyclone, je me pose 2 questions :

Pour la petite histoire, je suis un pro en train d’installer son premier atelier… ca veut dire que je suis complètement fauché et que j’essaye de tout faire moi-même, en meme temps

Suite à pas mal de discussion avec un fournisseur, je suis en train de lorgner vers un modèle assez costaud, le dernier de cette liste :

omaimpianti.co...ohobbysuper.pdf

C’est un peu gros, mais je pourrais rapidement être amener à faire tourner 2 machines à la fois, et le plan c’est que des que possible, je m’achète une encolleuse de chant, et il parait que ca demande un sacré débit. (des que possible ca veut dire quand j’aurais les sous !)

Je vois qu’ils font aussi des cyclones, je vais demander un prix omaimpianti.co...ti2/ciclone.pdf

Avant de te lire, j’avais pensé mettre le cyclone avant l’aspirateur. Parce que :

Le plan, c’est qu’à terme je construise une cabane autour de mon aspiration (pour gérer le bruit, les poussières qui passent quand meme, et la norme atex). J’avais imaginé lui faire une sortie d’air vers l’extérieur pour l’été, et une autre qui reviendrait vers l’atelier pour l’hiver. J’espérais trouver un autre type de filtre pour ce cas-là. Si quelqu’un a une suggestion de technique / de type de filtre pour ce faire, je suis toute ouïe !

Bonjour NBG, la route est longue et peut effrayer, mais quel pied quand il n'y a pas de poussière dans l'atelier !

Pour ainsi te répondre:

Je vois que tu as carrément abandonner les filtres sur ton aspirateur

oui, car...

Est-ce que le fait d’enlever les filtres et d’envoyer l’air dehors (via le cyclone) ne doit pas etre pris en compte pour le calcul de perte de charge ?

Oh, que oui cela change les choses !.. car tu suprimes beaucoup de pertes de charge, ton système "respire" à pleins poumons ! Ce n'est pas du délestage, c'est une sortie unique sans perte de charge en aval du cyclone.

je suis en train de lorgner vers un modèle assez costaud, le dernier de cette liste

Il me semble que tu prends le chemin à l’envers et tu vas aller vers des déconvenues cuisantes !

Etape 1 – tu définis les besoins réels de toutes les machines (colleuse de chants comprise = 800 m3/ environ)

Etape 2 – tu cherches à évaluer l’usage de ces machines à 1, 2 ou N postes en simultané. Tu obtiens un débit global d’aspiration nécessaire

Etape 3 – tu choisis mon aspirateur sur catalogue fournisseur selon tes besoins estimés en prenant + 10% de besoin pour les marges d’erreur

Pour info: si tu veux du solide très efficace pas cher où tu puisses faire tourner sans problème 1 encolleuses + 1 rabot + 1 scie à format en simultané - voir ICI

faire passer l’air dans un cyclone avant l’aspirateur augmentait également l’efficacité des filtres de l’aspirateur

C’est vrai que tu ôtes ainsi les grosses au niveau du cyclone, seules les fines atteignent les filtres, logique !

Problème du chauffage en hiver…

là j’ai moins de bâtons pour te répondre car je ne suis pas un pro et ne fais par tourner l’atelier tous les jours d’hiver. En outre je suis en Bretagne sud et l’hiver est très doux et dure peu. Je chauffe l’atelier avec un poêle à sciure ou bois DEOM 4 (le vrai et c’est toute la différence) proportionné au volume chauffé et mon atelier sera bientôt très bien isolé.

Mon atelier fait actuellement environ 220 m3 chauffé à 17-18°C cet hiver les jours de bricole (2-3/sem). Temp. de départ 8°C si dehors 0-4°C – Montée en chauffe à 17°C en 2h le matin tôt – utilisation aspiration en moyenne 3h par jour – consommation de sciure environ 200 litres (1 sac)

Alors, même si tu as besoin du double de chauffage en puissance, ne produiras-tu pas suffisamment de sciure, copeaux et autres chutes pour te chauffer même si tu aspires plus que moi par jour ? Il existe des version industrielles de ce poele d’occaz sur leboncoin ! et puis viendra le printemps… même si tu habites dans les monts du Jura.

Enfin, le chauffage ce sont des frais de fonctionnement. Cela doit être intégré dans ta facturation à 100%, c'est le client qui paie !

Bon courage, mais je pense que l’économique à tout prix et à court terme coûte toujours très cher à la fin !

Voilà après avoir fait mon petit cador, je te montre ma splendide installation provisoire et mon cyclone en attente de réalisation ...

A+

Merci pour ta réponse.

Pour développer un peu le probleme du chauffage: J4ai 220m² au sol. sur 8,3 à 9,3m de haut. Soit quasiment 2000m3 à chauffer. C'est un entrepot industriel qui n'est pas du tout bien isolé. J'ai passé des heures à boucher des trous pour palier au plus urgent. (échafaudage de 8 m... simple!). Il reste 28ml de "verrière" en plexiglas tres fin que je compte remplacer par un truc un peu mieux, mais ca ne sera jamais un vrai chassis double vitre. apres j'ai 4 mur de 8x14,5m a moitié en bloc béton, l'autre moitié (supérieur) en bloc style platre ou ytong, 5cm d'épaisseur. (c'est pas structurel, c'est des murs de séparation qui ont été monté dans un entrepot bcp plus grand) Un jour, j’isolerai ca. mais ca va pas se faire d'un claquement de doigts.

Pour le moment on chauffait avec un petit canon au mazout 14kw, en tournant non stop il était bien sur incapable de faire monter la température de plus de 2 ou 3 de gré.

Avec le grand froid j'en ai acheté un 2eme parce qu'il faisait 1 degré quand on arrivait le matin. celui la monte a 57kw. Le premier matin on l'a fait tourner 3h. il a brulé plus de 20€ de mazout et on a réussi à atteindre 8 degré.

Sachant que je suis légalement sensé chauffer a 14 degré pour mes (futurs) ouvriers (mais j'ai déjà un apprenti. Franchement je crains que je n'ai pas le choix. Je ne peux pas envoyer tout l'air dehors. En tout cas pas en hiver.

En terme de production moyenne pour un atelier "pro". Franchement c'est tres variable. On est un petite équipe, on fait des trucs tres "sur mesure". On ne fait pas des volumes de dingues non plus.

Est-ce que tu sais s'il y a d'autre option a part les filtres à sacs et le cyclone? Une autre technologie à combiner? Je suis tombé sur ca en fouinant hier

be.feldershop....-nettoyage.html

JE suppose que c'est le truc dont tu parles quelque part dans un de tes articles. Mieux qu'une chaussette, mais toujours le meme principe. Faudrait que je puisse l'adapter sur mon systeme. Ou que j’achète le chassis felder qui va avec.

Pour info, j'ai demandé à mon revendeur le prix du cyclone OMA (voir mon premie commentaire). Il a contacté OMA. verdict. pas de prix, interdit à la vente en belgique, ca ne filtre pas les poussière fines.

CA m'énerve! JE pourrais tes bien le monter avant les filtres, c'est débile!

Ouf ! Effectivement en simple amateur je ne joue pas dans la même cour !!!

Oui, ce sont bien ces cartouches, les seules acceptables en classe M, il faut prendre avec le systeme de decolematage vendu en lot ICI mais il faut les changer quand même. Essayes peut-être de faire une étude d'investissement + coût des consommables sur 10 ans et tu feras comme beaucoup qui trouvaient ça hors de prix, tu prendras ceci par exemple. Regarde mon comparatif coût total/10 ans des sacs / cartouche / cyclone. Tu peux effectivement utiliser un cyclone fait maison (voir mon tuto) sortant à l'extérieur et dont tu détournes la sortie vers l'atelier en hiver vers une cartouche filtrante (changée 1 fois/an)... Mais il y a tant d'autres dépenses à envisager avec pas trop de finances au démarrage... la sécurité et la santé n'ont pas de prix, les sanctions d'infraction sur la sécurité au travail de tes salariés coûtent plus cher qu'un bon système d'aspi.

En fait j'étais entrain d'envisager d'acheter un équivalent du RL 140 de felder. Le MD-90 de chez Riedex. riedex.nl/uplo...- Gamme MD.pdf

C'est plus cher (5090€ htva sans accessoires), mais

Pour la dépression... j'ai des chiffres tellement différents... et je comprend bien à la lecture de tes articles que ca doit dépendre énormément de comment on calcul.

JE vois sur le lien que je te donne 1700pa pour la MD 90 alors qu'ici ils donnet 2800 pa!

robland.fr/detail-MD90.html

Sur le pdf que m'a envoyé mon revendeur, ils indiquent 1700 et 2000 en option (moteur plus puissant).

Sur l'offre d'un autre revendeur j'ai ca

"Puissance d’aspiration majorée – 4 kW pour 3.450 m3/h avec

2280 Pa – niveau sonore : 69 dB(A) + coffret de démarrage direct

avec protection thermique"

Bref, en en reparlant avec mon revendeur, il m'a redirigé vers l'OMA mentionnée dans mon 1er message. PArce que d'apres lui la seule différence entre ces 2 machines (MD-90 et OMA c'est que la MD-90 est aux normes ATEX. Le systeme de filtration serait le meme (des chaussettes).

La je me suis dit que 3000€ de différence pour etre Atex... alors qu'il suffit de faire une cabane ossature bois avec une porte RF30 et que ca revient au meme... JE suis menuisier, je sais faire 3 murs en ossature bois pour moins de 3000€! :)

MAis peut etre qu'il se trompe sur la qualité de la filtration?

Pour la riedex il est indiqué "classe de filtre M". pour la Oma je n'ai pas l'info.

PAr contre je pourrais acheter une OMA plus simple (omaimpianti.co...filtrohobby.pdf) et lui mettre des filtres felder à cartouches dont on parlait. Je serais en classe M, j'ai 13m² par filtre, donc 26m² avec une unité 2 sacs, 39 avec 3 sacs. ca me semble pas mal.

Je vais me renseigner pour le prix.

MAis pourquoi as tu l'air de dire que le RL 140 est tellement mieux que les filtre felder? d’après tes infos ce n'est pas le meme systeme de filtration? Il me semble que oui à première vue. Donc ca impliquerait tout autant de nettoyage et changement de filtre que les autres non?

Bonjour MIG

Je suis en train de me lancer dans la fabrication d'un aspi cyclone;

Je bute sur l'utilisation de la formule pour la calcul de D,

Quand je reprend les memes nombre que vous je n'obtient pas le meme résultat

Auriez vous la gentilesse de me réexpliquer cette formule

Merci pour la réponse

Cordialement

Pardon mbh8358, je découvre quatre mois après votre message.

pour le calcul initial de D, prendre le débit en mètres cubes par heure du ventilateur d'aspiration et le diviser par cinq: on obtient la valeur de D en millimètres.

Exple: un ventilateur de 3150 m3/h donnera un diamètre de corps de cyclone de 3150/5= 630mm que l'on arrondit à la valeur la plus proche trouvée dans le commerce du tuyau Galva préfabriqué soit 600mm.

par la suite, il suffit de multiplier cette valeur de D par les divers coefficients qui permettent de dimensionner les différents éléments du cyclone... et voilà !

sinon, pouvez-vous me communiquer le débit de votre aspirateur (données constructeur) sans aucune charge (sac filtrant, tuyaux, buses...)et je pourrais vérifier vos calculs de dimensionnement des différentes parties.

A+

Bonsoir MIG

Pas de problème pour le retard... :-)

Je reviens sur la réalisation de l'aspirateur, je me demandais si il n'était pas plus simple de fabriquer un aspi tel que sur la photo jointe(RECUPEREE DANS TA DESCRIPTION) et si il était nécessaire, d'avoir le tuyau en partie haute qui pénètre dans le cone, attendu je crois que l'on n'utilise pas le principe de la dépression?

Ce système est-il bien performant?

Merci pour les réponses

Bonne soirée

Michel

PS: encore bravo pour cette publication.

Veux-tu bien m'excuser, mais je ne comprends pas bien ta remarque.

La photo que j'ai fournie dans le tuto est exactement le principe que j'ai appliqué à mon installation. Ici, le ventilateur est extérieur est situé en amont du cyclone. Les deux éléments sont extérieurs à l'atelier.

Dans mon cas de figure, j'ai placé également le ventilateur en amont sauf qu'il est à l'intérieur de l'atelier avec le cyclone, seule l'éjection est extérieure par le toit.

A part l'emplacement des deux éléments à l'extérieur de l'atelier, je ne vois aucune différence avec mon système et j'ai donc du mal à comprendre ta suggestion...

je dois être fatigué...

A+

Toujours aussi complet, et intéressant à lire! Merci pour ce didacticiels

Quant Mig fait quelque chose c'est toujours très soigneusement analysé et étudié. Félicitations c'est ainsi qu'il faut pratiquer. J'ai eu envie d'un aspirateur cyclonique dans mon atelier, et, au vu de la complexité de réalisation ( n'étant pas chaudronnier), le travail du métal ne me captivant pas plus que ça je courrais le risque de n'avoir qu'un brol horrible et innéficace. En fouinant sur le net j'ai trouvé ceci aspirateur cyclone très facile à réaliser le seul travail de métalo étant de couper proprement le couvercle du fût de 200 L. Ce système me donne beaucoup de satisfaction et est très efficace, pas de pale de le trajet des copeaux et sortie d'air vicié à l'extérieur. Voilà mon expérience pour celles et ceux d'intéressés.

Bonjour, je réfléchie à améliorer mon installation d'aspiration, par l'ajout d'un cyclone. En vérifiant l'offre sur le marché sur la base des calculs de Mig, je suis tombé sur un Dust collector XL made in China Ici. Comme je ne supporte plus la manche qui sert de filtre sur aspirateur, j'avais envisagé de faire sortir l'air à l'extérieur (c'est ce qui m'a fait revenir à la base, les Ecrits de Mig, donc cet article). Pour ne pas empoussiérer mes voisins tout tout proche(il faut en prendre soin de ses voisins) j'envisage de nettoyer l'air sortant en faisant passer le flux dans un rideau d'eau brumisée (haute pression, basse pression, pas encore statué). Pour éviter le mariage impossible entre flux 20m/s et une brume légère à 2 bars, je pensais faire baisser la pression dans un caisson assez plat (20 cm) sur le mur extérieur de mon atelier avant de libérer l'air. Et là je bute. Quelle devrait être la taille de ce caisson pour faire tomber assez la pression sans être gigantesque ? (comme sur le croquis)

Si vous avez des déjà fait ce type d'installation ou avez des idées, je suis preneur.

J'ai un leitmotiv est de faire avec le plus simple et avec minimum d'emprise au sol (pour une gain de place maximum

Merci à vous.

Bonjour Rvi,

Je mets au défi tes voisins d'en être incommodés !

Ton caisson et ta sortie vers l'extérieur seront immenses car, de mémoire, je crois qu'il faut descendre ta vitesse sous 0,3 m/sec !

Un cyclone bien étudié et bien fait rejette une poussière < 50 microns ! 1/20 éme de mm !

Un lavage des poussières est réservé à des industries très particulièrement chargées d'ultrafines ou de polluantes (corrosives, toxiques, explosives...)

Je pense que tu parles d'un atelier bois !

Merci.

Salut, super projet !

Ca fait un bon moment que je réfléchi à tout ça et je fais face à un problème. En gros, ce qui est dangereux pour la santé ce sont les particules fines et malheureusement les cyclones ne sont pas efficaces pour piéger ces dites particules à moins d'imposer des pertes de charge titanesques incompatibles avec l'usage de certains outils qui nécessitent un volume d'air important.

Du coup je pense que le cyclone est une bonne solution pour séparer les copeaux et les poussières moyennes, mais persiste le problème des poussières fines et si comme moi tu ne peux refouler l'air à l'extérieur, il faut trouver une solution.

Il se trouve qu'il existe une solution pour filtrer les poussières fines qui est très efficace et qui permet de piéger des poussières de taille inférieure au micron. Cette solution est d'ailleurs utilisée pour filtrer les fumées dans le secteur industrielle.

C'est le precipitateur électrostatique. Il existe pas mal de modèles différents, mais je suis très surpris de ne pas encore avoir vu un boiseu se bricoler ça !

Bon ok, il faut faire joujou avec de l’électricité et des tensions de l'ordre de 10-15kV, mais hormis le danger d’électrocution si on fait n'importe quoi, la réalisation me semble pourtant largement accessible.

Le seul point sur lequel j'ai un doute c'est jusqu’à quelle vitesse de l'air c'est efficace et du coup quelle serait la taille d'un tel filtre pour un aspirateur d'atelier brassant 1500-3000m3/h ?

Je ne connais pas les precipitateurs électrostatique mais je sais que certains se sont déjà poser la questions pour les fameuses poussières fines le mieux pour le moment restant le masque lors des opérations de ponçage ou de ne pas en produire certains y arrivent ...

Bref dans ses discussions je sais que certains se poser la question de fabriquer des pièges à poussières fines qui s'apparentés à des laveurs de gaz mais je ne retrouve plus dans quelle discussion ils auraient était ravi d'avoir encore une piste à Creusé

Bon un élément de réponse est que ces systèmes de filtration utilisent l'effet Corona et que ce dernier produit de l'Ozone, un gaz nocif même à très faible dose et au pouvoir oxydant très important. Même si il se dégrade très rapidement dans l'air, je ne suis pas sur que ce soit une très bonne idée dans l'environnement clos d'un atelier...

Salut Mig,

Merci et bravo pour toutes ces infos.

Par contre une chose m'échappe, quel est l'intérêt du cône inversé sous le cylindre du cyclone ?

Selon mes sources de référence, une meilleure séparation progressive des poussières, sinon le rendement reste médiocre et les fines sont expulsées avec l'air. Si c'est dehors, pas de problème mais si retournent dans l'atelier, gros nettoyage mensuel garanti!

Prends un fut métallique et fait une entrée tangentielle en haut et sortie axiale vers le haut, certes tu vas créer un cyclone mais qui ne gardera que les grosses.

Cependant, un cône trop long ferait perdre l'effet cyclonique en sortie inférieure de cône avec risque de ré-injection dans le vortex d'air par effet turbulent. Comme dans la vie, tout est affaire de juste milieu et de milieu juste.

Merci pour ta réponse

Bonjour Hervé, tu soulèves un sujet fondamental pour notre santé et je vais m’inspirer de tes recherches pour mon nouvel atelier. Merci

Bonjour.

Je souhaite réaliser un cyclone avec un moteur dont le tébit est de 1500m3/h.

J'obtient le diamètre du cyclone à 30cm, la bouche de sortie à 15cm de diamètre mais la sortie basse à D/4=7.5 cm.

Que ce soit dans les représentations ou les créations, je trouve cette valeur de 7.5cm très petite au vu de la sortie haute de 15cm !

c'est pour installer sur une raboteuse, j'ai peur que cette sortie basse soit trop petite pour les copeaux.

Merci de votre aide et bravo pour vos travaux.

Erick

J'en ai fabriqué un dans un fût d'huile de 200 litres et sans trop me prendre la tête avec des calculs en suivant les conseils de J.Phil et il est super.

je mets le liens

Séparateur cyclonique

Merci Gabriel pour ta réponse.

En fait je voudrais faire ce Cyclone décrit ici avec D=1500/5 donc 300mm avec ma turbine d'aspiration 1500m3/heure donc diamètre d'aspiration haute 150mm(D/2) mais avec la sortie basse 7,5cm(D/4) je trouve ce dernier diamètre faible. Du coup soit j'augmente ce diamètre à 100mm pour faciliter la chute des copeaux dans la cuve en conservant les angles du cône soit....

Erick

Si tu augmentes ton diamètre de sortie des copeaux tu limites l accélération centrifuge des fines qui risquent de remonter plus facilement dans le tuyau vertical d éjection. Le ratio de dimensionement D/4 correspond à un filtrage jusqu'à 50 microns maximum... En théorie.

Parfait. Merci pour ces explications. J'ai acheté de la tôle d'alu de 0.5mm d'épaisseur pour faciliter la mise en forme du cyclone et tubes que je vais fixer à l'intérieur d'une "cage" en contre-plaqué pour renforcer le tout. Y a plus qu'à...

Yep !

Bonjour,

Tout d'abord, merci pour ce passage en revue très intéressant et semble t'il bien documenté de l'aspiration cyclonique.

J'ai lu cet article très attentivement, mais il semble néanmoins que j'ai raté un petit détail.

Je trouves, en faisant mes recherches, des modèles de séparateurs qui "forcent" les flux d'air à tourner à "gauche" et d'autres à "droite".

Je ma pose donc la question de l'importance de ce paramètre dans la conception du cyclone.

Je vois aussi que le votre tourne disons à "droite", y a t'il une raison à cela ?

Avez vous un quelconque retour d'expérience à ce sujet ?

merci.

Un peu d'humour :

Un pour l'hémisphère nord et l'autre pour l'hémisphère sud

Aucune importance.

Même les tourbillons ne tournent pas toujours du meme coté dans les 2 hémisphères

L'important dans cette histoire n'étant pas de le savoir sens de rotation de l'air dans le dispositif, mais d'avoir un dispositif. J'ai laissé un lien pour la construction d'un aspirateur, il y en a pour deux heures de travail, le plus difficile ( et encore) étant de trouver un baril propre.

Après on peu passer à autre chose, aux choses sérieuses, celles qui nous procurent du plaisir.

Au fait vous tracassez- vous du sens du courant dans une batterie ou à l'extérieur de celle-ci? Ou alors vous l'utilisez sans vous en soucier.

Bonsoir

Tout d'abord félicitations pour toutes ces explications!!!!

Je suis actuellement équipé d'un aspi Felder AF22 pour ma rabot/degau et ma toupie scie de la même marque...

Mais je suis en train de faire l’acquisition d'une raboteuse 4 faces et d'une plaqueuse de chants, du coup l'AF 22 ne va plus suffire.

J'ai acheté sur LBC une turbine d'aspiration GRUSS avec moteur de 4 kW mais impossible de savoir son débit d'air.

Est ce qu'il peut se calculer en fonction de la vitesse de rotation et le diamètre de l’hélice?

De plus j'envisage de créer un silo avec un rejet d'air extérieur, mais en mettant un cyclone est ce qu'il faut que le silo soit complétement hermétique?

Merci d'avance

Adrien

Bonjour Adrien88. Bravo pour l'intérêt que tu portes l'aspiration et merci pour celui envers mon tuto !

Dans la pratique, une turbine d'aspiration doit avoir son débit marqué dessus. Si ce n'est pas le cas, à mon sens le plus simple serait d'évaluer la vitesse de l'air à l'entrée précise au centre de la turbine en marche avec un anémomètre (11 € sur Internet > ICI) en veillant absolument à ce qu'il ne soit pas aspiré dans le le rotor. Il suffit de multiplier cette vitesse en mètre par seconde par la surface d'entrée en mètre carré pour obtenir le débit en mètres cubes par seconde. Il suffit de le multiplier par 3600 pour avoir le nombre de mètres cubes par heure. Je pense qu'un 4 kW doit avoir un délit qui doit aussi autour de 4200 à 4500 m³/h, ce qui divisé par cinq devrait nécessiter un cyclone séparateur d'un diamètre d'environ 80 cm à 1 m.

Concernant ton silo récupérateur de copeaux, si ton silo est en amont de l'aspiration (avant la turbine) il doit être absolument hermétique sinon il représentera une prise d'air d'aspiration qui pénalisera le réseau vers les machines. Il devra également être extrêmement résistant à l'écrasement parce qu'une dépression portée sur l'ensemble de la surface d'un silo représente une force d'écrasement considérable. Si, au contraire, il se trouve en aval (après la turbine) l'étanchéité n'est absolument pas nécessaire puisqu'on ne se trouve alors plus en dépression mais en surpression. En revanche si le silo n'est pas à l'extérieur, l'étanchéité est indispensable pour éviter de respirer toutes les fines dans le local...

Attention; un professionnel doit réaliser toute son installation en tuyaux métalliques avec mise à la terre. Je me permets également de te rappeler aussi toutes les difficultés inhérentes au risque d'explosion des fines accumulées dans un silo. Si tu en as la possibilité l'idéal serait de mettre ton silo à l'extérieur, en plein air, avec une petite ventilation qui lui est propre et qui pourrait fonctionner par intermittence, évitant l'accumulation de fines dans son enceinte.

Au plaisir de te lire...

A+

Bonjour Mig

Je suis en train de dimensionner un cyclone pour mon aspirateur annoncé à 1400m3/h, soit un diamètre D de 280mm.

Pour l'injecteur dans le cyclone, il faut un diamètre de Di = √((4 x 1400/3600)/(3.14 x 13)) = 195 mm avec une vitesse de 13m/s.

Je comptais partir sur un injecteur rectangulaire.

Si le petit côté "a" vaut D/4 = 70mm, pour le calcul de grand côté "b", on a 3.14 x Di²/4 = D/4 * b

Donc b = 427mm...

C'est super haut non?

Est-ce que j'ai loupé quelque chose?

Merci,

Thomas.

Rien de choquant, cela correspond en fait à la partie cylindrique de ton cyclone. Le cône fera deux fois cette hauteur. Le cyclone total mesurera 1280mm de hauteur... tu vois bien Thomas combien cela nous éloigne des bricolages avec des chapeaux de fée "piqués" sur la voirie !

Déjà un sacré cyclone effectivement. Et pourtant mon aspi est plutôt faiblard avec ses 1400m3/h ;-)

Ca veut dire que la plupart des cyclones qu'on voit sur le net ont un débit au niveau de l'injecteur très supérieur au 13m/s (= usure prématurée et perte de charge singulière augmentée?)...

Sinon, que penses-tu de l'ajout au niveau de l'injecteur d'un "guide" en spirale pour bien entraîner les copeaux vers le bas du cyclone? Le "pas" de 427mm est peut-être un peu violent

Thom38

Passe à un D=350, ton "a" devient 83mm et augment la vitesse injection à 16 ou 18m/s. Ton "b" va bien diminuer (à calculer).

Si ton cyclone est trop haut, ton corps cylindrique = 80%xD au lieu de 100% et le cône=175%xD au lieu de 200%... çà marche encore très bien pour du bois! Au pire tu auras plus de fines en sorties (50µ non garanti), mais l'idéal serait une sortie en plein air direct hors atelier

A+

Merci Mig

Je refais mes calculs et j'ai plus qu'à me lancer alors.

Bon weekend

Bonjour,

Nous souhaitons réaliser un projet équivalent mais nous recherchons comment calculer la pression à l'intérieur et les éventuelles perte de charges. Auriez vous des idée ou donnée qui vous on été utile à calculer la votre ?

Merci d'avance

LE GOFF Thomas

Bonjour Thomas et merci pour l'intérêt que vous portez à mon travail

Tout ce que vous demandez doit se trouver >>> ICI

Au boulot !

Bonjour et bonne année !,

Tout d'abords, bravo pour ce forum de partage que je découvre depuis peu.

Simple amateur "en bricolage" avec une certaine admiration pour le travail du bois, je consulte tout comme vous tous, beaucoup les forums et autres vidéos du genre... Mais il faut admettre, que ce forum est très complet (projet, tuto, avis,...) et très clairement transparent sur les méthodes de fabrication.

Je pense notamment à des intervenants assez connus sur "TUTUBE"(comme un certain camarade belge...), qui a d'ailleurs déjà subi des critiques du métier, sur leur totale transparence et partage des méthodes professionnelles ; Il est évident, que l'orientation de ce forum va à l'encontre de cet aspect conservateur.

...Et évidemment, sans se prendre au sérieux : ce qui me plait évidemment le plus

Désolé, je sors du sujet, mais s'agissant de ma première véritable intervention sur le forum, çà devait être dit !!

Alors, sincèrement MERCI à vous tous (et toutes) pour votre partage, avec des curieux amateurs comme moi.

J'ai surtout découvert ce forum, par un lien vers un article du forum, expliquant "l'aspiration du bois - pas à pas" pour faire la découverte de "Monsieur MIG" (pour ne pas dire, si je peux me permettre : "docteur MIG"...

pour faire la découverte de "Monsieur MIG" (pour ne pas dire, si je peux me permettre : "docteur MIG"... )

)

Du coup, je me permets d'intégrer ce fil de discussion, ayant moi-même le projet révé, de me créer un petit atelier (majoritairement) bois, à usage personnel mais avec l’impétuosité, d'un matériel précis, durable et sécuritaire à orientation pro.

Ayant beaucoup de questions et malgré une lecture TRÈS attentive de ces articles (aspiration & séparateur cyclonique), je vais tenter quelques questions pour m'organiser logiquement dans ma conception ; désolé d'avance, si mes questions sembles répétitives, mais je tente de comprendre beaucoup de vos notions (mathématique, physique et même lié l'utilisation maitrisée de vos machines).

Donc, je souhaite intégrer dans mon petit atelier, un dispositif d'aspiration pour éventuellement y intégrer les machines suivantes :

un aspirateur HOLTZMANN ABS2480 (dépression 1800Pa , aspiration : 2480m3/h, une sortie en diamètre 125mm) équipée d'un sac d'origine en toile (pas de filtre)

une combiné bois CE-MA 266 Magnum (6 en 1) dégauchisseuse / raboteuse / scie / toupie / mortaiseuse,

Éventuellement : une scie à ruban KITY 612, défonceuses, et d’autres outils électroportatifs et pneumatiques mobiles ; j'hésite encore à un système d'aspiration autonome via aspirateur et cyclone dédié, intégré à un établi mobile...) mais une chose après l'autre !

Sur la base des recommandations de MIG, j'ai pensé à cela :

J'envisage (si possible, selon les contraintes liées au réseau d'aspiration) installer l'aspirateur à l'arrière de ma dépendance (atelier), sous un appentis à l'air libre.

La ligne d'aspiration principale (PVC en diamètre 200mm) traverserait le mur arrière pour distribuer une ligne à environ 1,90m du sol, le long du mur intérieur, vers deux ramifications perpendiculaires successives, vers l'axe central de l'atelier, en diamètres 160mm puis flexibles en 100mm (1 de 1,5m et l'autre plus long > 2 à 3m ??, pour permettre de sortir les machines "à l'air libre", hors de la dépendance)

1°/ bien que partant des capacités de mon aspirateur (offert par mon papa, également bricoleur), je dois donc m'adapter à celui-ci ; j'aimerai donc intégrer un séparateur cyclone à mon aspirateur.

Selon vos informations, il s'agirait théoriquement d'un cyclone de 500mm de diamètre (Hauteur 1,5m) avec un origine d'injection de 260mm, d'évacuation des copeaux (bas) de 125mm et de sortie supérieure de 250mm : bref, un GROS BÉBÉ !

2°/ j'ai cru comprendre que le positionnement de la turbine, par rapport au séparateur engendrait une conséquence sur le type de conteneur et sur le calibre des copeaux en contact avec la turbine.

Si je comprends bien, le mieux serait donc de positionner (dans le sens d'évacuation des copeaux) :

3°/ l'idéal serait je pense, d’intégrer tout ce petit monde, dans une seul dispositif, à l'image de vos réalisations : auriez vous une idée de montage efficace et peu encombrant à me conseiller ?

Quel type de raccordement entre ces éléments ?

4°/ concernant le réseau d’aspiration :

En partant de ces réponses, je pourrais j'espère, finaliser mes calculs sur la base du tableau excell de MIG, et vous demander un avis "plus précis"

Veuillez m'excuser si je ne suis pas suffisamment clair sur mes explications (j'essaye de m'adapter à vos conversations) et merci d'avance de tous vos conseils.

J'ai beaucoup de mal à me lancer, ne sachant pas à partir de quoi débuter mon étude

Merci

Merci tof1318il pour l'intérêt que tu portes à mon tuto

A vue de nez, une tuyauterie principale en D200 pour 2480 m3/h me parait trop grosse, ta Vitesse va être trop inférieure à 20m/s > bouchons +++

D160 me parait plus adapté.

dois-t'on additionner les coefficients des charges singulières, liées à l'addition de plusieurs raccords (ex : un coude, suivi d'un raccord de réduction consécutifs ? faut-il obligatoirement une distance d'écoulement du flux d'air, entre ces raccords ?

pour débuter mes calculs de pertes de charges, dois-je considérer tous les éléments connectés à partir de la turbine d'aspiration, en contre sens du sens d'aspiration (piège à bois, coudes, etc..)

Bon courage, le régal du résultat à hauteur de l'effort de mise en œuvre... comme très souvent d'ailleurs!

Bonjour MIG,

D'abords, désolé de cette réponse tardive, mais outre de nombreuses occupations, je souhaitais également creuser ce sujet avant d'éventuelles nouvelles interrogations.

Merci pour ces précisions.

J'ai ainsi pu me rendre compte que de localiser mon aspirateur, en l'arrière de ma dépendance, pour faire traverser une conduite vers deux lignes à 90°, représentait une perte conséquente d'aspiration (d'après le tableau de calcul excel).

Il me faut donc opter pour une implantation intérieur, avec moins de longueur de canalisation.

Question "séparateur cyclone" je me suis résigné à choisir un kit DUST COMMANDER en diamètre E/S de 125mm (le modéle de chez AXMINSTER semblait intéressant financièrement, mais sous dimensionné en E/S de 100mm).

j'ai également pu converser avec le président de la société SULACO (DUST COMMANDER) qui m'a gentiment conseillé sur l'adaptation de leur cyclone avec mon aspirateur.

Voici ci-joint, grossièrement le schéma de principe de l'aspirateur que j'envisageai.(merci de votre indulgence sur la qualité du dessin !)

Il m'a ainsi informé que ce dispositif avec évacuation des poussières résiduelles vers l'extérieur (en remplacement d'un filre) engendrerait une dépression dans l'atelier, qui aurait pour conséquence d'évacuer l'air chauffé de l'atelier (en hiver) et évacuer l'air frais de l'atelier (en été).

Je suis donc pour le moment, dépendant du sac supérieur, en toile (avec l'espoir que la grande majorité des poussière soient collectées par le bac du cyclone)... un avis ??

Je suis hésitant à considérer des coudes (30° ou 45°) comme un "coude" (et non à coude segmenté, ou onglet avec des indices de perte supérieurs).

Ainsi d'après les infos collectées sur le calcul d'un rayon de coude : un coude (à parois lisse et sans facettes internes) de diamètre 160mm aurait un indice de 1

(160mm = 6,30pouces ; 6,30 x 25,4 = rayon du coude 160,02mm ; R/D = 160,02/160 = 1)

Mais selon le tableau excel, quel que soit l'angle de courbure du coude, l'indice de ce coude demeurerait à 1 (ce qui n'est pas le cas des coudes à segments) ??

Qu'en pensez-vous ??

Le discours redondant de l'atelier refroidi par l'expulsion externe de l'air aspiré est toujours le même, et semble bien évident a priori. Certes, j'habite le sud Bretagne où les hivers sont doux et je chauffe l'atelier grâce à un poêle à bois justement dimensionné

1- tu ne sembles pas être un professionnel donc déjà peut-être ne passes-tu pas 8 heures par jour dans ton atelier, Tous les jours de la semaine et avec une machine ou l'autre qui marche en quasi continuité et l'aspiration avec.

2- tu ne sembles pas être un professionnel donc un amateur utilise l'aspiration 9 % du temps en moyenne, et encore...

3- Lors du chauffage du local, la quasi-totalité des calories sert à réchauffer les masses inertielles (murs, dalle plancher, métal de nos machines, et tous les objets se mettant à la température désirée…). Le chauffage de l'air, Quant à lui, nécessite relativement peu de calories et se fait très rapidement Car la chaleur massique est très faible.Il faut 4,2 fois plus d'énergie pour augmenter La température de 1° pour un litre d'eau ou de béton qu'un litre d'air !

Ainsi, dans ma pratique, j'ai pu observer que le temps de l'aspiration, l'ouverture d'un grand clapet fait bien rentrait de l'air frais dont l'impact est très modéré car dilué à l'air chaud de l'atelier, mais enfin l'aspiration et la fermeture du clapet, le réchauffement de l'air de l'atelier et quasi immédiat (quelques minutes pour neutraliser l'air frais)

À l'inverse, recycler dans l'atelier c'est un encrassement des filtres à changer régulièrement (y penser, coût de maintenance, négligence et impacts sur la santé)…

Après, si tu habites le haut Jura… le choix reste le même mais avec un moyen de chauffage peut-être plus puissant. Perso, j'utilise un Deom n°4 pour un atelier de 72 m² que je suis obligé d'éteindre au bout d'un moment ! En revanche, le mur de l'atelier est en Biobrique multi alvéolaire (R1,2), le plafond et le sol sont isolés comme la maison et du double vitrage aux fenêtres premier prix de chez GSB.

Bonjour,

Je regrette de ne pas avoir lu ce thème, apparemment redondant, sur le forum, à propos du refroidissement de l’air lors de l’aspiration.

Effectivement, je n’ai pas le loisir de pouvoir bricoler pendant 8h dans mon atelier. ).

).

Je vis dans les bouches -du-Rhône et les conditions climatiques sont généralement plus chaudes que froides (mais honnêtement, ces derniers temps, j’ai dû chauffer un peu

Bref, je pense comprendre dans tes propos détaillés, que les pertes thermiques liées à l’aspiration d’atelier sont réelles, mais dépendante d’un fonctionnement régulier et conséquent de l’aspiration.

Ensuite, La pose d’un filtre engendre de la maintenant régulière et un risque de dispersion des particules fines dans l’atelier.

Du coup :

Merci

1- Diamètre du conduit en sortie extérieure = diamètre du tuyau de sortie au sommet du cyclone

2- Pour le coude, je suis vraiment très occupé professionnellement et je n'ai pas la possibilité de refaire les calculs pour toi. Désolé.

Merci mig, et aucun soucis, je comprends ;

tes infos sont déjà très profitables.

Bonsoir à tous,

Suite à mes divers interrogations et suivant les conseils de Mig, j'ai malheureusement dû me résoudre à "abandonner" mon projet de ventilation distribué, en raison de contrainte de place et de fortes probabilités de pertes aérauliques...

MAIS !! en consultant les différents projets similaires, et avec l'aide de mon papa : je me suis décidé à simplifier mon installation, dans l'espoir de la rendre plus efficace.

Je me permets donc, à mon tour, de partager quelques photos de mon installation, en espérant que çà en inspirer éventuellement d’autres...

Mon objectif est donc devenu, de "mixer" mon aspirateur d'atelier avec un kit de séparateur cyclonique (DUST COMMANDER).

Le tout, fixé au mur (pour un minimum d'encombrement) et si possible, qu'avec des matériaux de récupération.

Donc, 1ere contrainte : pouvoir désolidariser le conteneur du séparateur de mon installation murale.

Voici des photos de l’installation générale (non finalisée) puisque le raccordement entre le séparateur et le sac, sera en tuyauterie PVC de 125mm.

Ne figure pas également, la liaison par tube PVC souple, entre le conteneur et le séparateur (pour la mise en dépression du conteneur).

Enfin, je finaliserai prochainement, en remplacement du sac en toile, par une évacuation vers l'extérieure (en tuyauterie PVC, vers une bouche d'extraction murale).

Mon prochain projet, sera la création d'un établi mobile (bénéficiant de cette aspiration d'atelier) pour y intégrer une scie radiale, une toupie, et une scie sous table.

Encore merci des conseils obtenus !!

Bonjour Mig

Tout d'abord merci beaucoup pour tes contributions (j'insiste, elles sont superbes).

Dans ton article "Le séparateur cyclonique" il y a un Nota Bene avec une étude publiée dans The Lancet.

Est-il possible d'avoir un lien vers l'étude réalisée en 2009 dans The Lancet par ton confrère sur l'exposition aux particules fines des amateurs ?

Je ne parviens pas à la localiser lors de mes recherches sur The Lancet (la recherche est compliquée sans avoir connaissance de l'auteur ou du titre).

A défaut une version PDF ?

Merci à toi !

Bonjour bingo, quand je travaillais encore à l'hôpital avec un accès à un moteur de recherche spécialisé, en intranet, très performant. Hélas, aujourd'hui je me cantonne à la médecine de ville et donc je n'ai pas accès au dispositif. Je suis vraiment navré de ne pas pouvoir t'aider...

Je comprends tout à fait la situation et je (nous tous) suis reconnaissant pour les précieuses informations que tu as partagées pendant ton temps à l'hôpital.

Merci encore !

Bonjour mig, belles explications et belle réalisation. Dans ton système le bac collecteur secondaire est placé sous le cyclone, et les sacs collecteurs primaires juste après la turbine d'aspiration. Sur d'autres systèmes c'est l'inverse, l'entrée de l'aspiration directement dans le cyclone avec bac collecteur primaire sous le cyclone. Est-ce que c'est parce que tu as une évacuation extérieure ou y a-t-il une autre raison?

Merci.

L'avantage d'avoir l'aspiration en aval du cyclone, c'est d'éviter de passer les copeaux, morceaux de bois et poussière à travers l'aspirateur.

L'inconvénient, c'est que le bac est en dépression.

Merci pour la réponse

Bonjour Jelorni. Non aucune différence sur le principe, en amont ou en aval le rendement reste le même. Mettre le cyclone en aval de l'aspirateur permet surtout d'avoir un bac de collection des fines sous le cyclone qui travaille en surpression, et non en dépression. Ceci poserait alors des problèmes de résistance du bac qui risquerait de s'écraser sur lui-même comme un sous-marin mal conçu dans les abysses... Voir de nombreux tutos sur YouTube !

Voir de nombreux tutos sur YouTube !

Merci pour la réponse

Bonjour Mig et bonjour les boiseux,

Tout d'abord vraiment très intéressant tes articles sur l'aspiration. Poste absolument essentiel pour un atelier menuiserie mais trop souvent négligé. Je suis en étude pour un petit atelier bricolage à forte tendance menuiserie en ossature bois de 20m2 que j'aimerai me faire construire, du coup l'aspiration doit rentrer en compte lors de l'étude avant la conception. Alors j'épluche des tonnes de forums et j'embête beaucoup d'amoureux du bois :-)

Bref ! J'ai une question qui va je pense te sembler un peu bête. Mais je pense que ta réponse m'éclairera parce que là je sèche à trouver moi-même la réponse. Attention, c'est parti ! Pourquoi avoir mis un cyclone à la place de la cartouche filtrante (ou de la "chaussette") ? Pourquoi ne pas avoir raccorder directement le gros coude gris au mur pour faire ressortir toutes les poussières (moyennes et fines, pas ce qui tombe dans les deux sacs) ? (voir image jointe pour illustrer cette question). L'énormité est dite, advienne que pourra !

Bonne continuation à toi voisin Breton ;-)

Micky

bonjour Bisca330, Merci pour l'intérêt que tu portes mon travail. Si tu fais une sortie directe à travers le mur, tu seras bon pour avoir un joli extérieur bien enneigé de sciures et autres copeaux. Il est illusoire d'imaginer que les sacs en plastique pourraient avec le groupe filtrant retenir toutes les particules. C'est là l'intérêt majeur du cyclone en fin de chaîne qui ne laissera sortir que des microparticules inférieures à 50 microns (en théorie). je remarque beaucoup de commentateurs qui hésitent à passer à l'étape cyclone, peut-être cela vous semble-t-il très difficile à réaliser alors qu'en fait avec des tuyaux et cônes préfabriqués, Cela s'assemble comme un Jeu d'enfant.

A te lire et kenavo, voisin breton

Merci pour ce retour Mig,

Peut-on imaginer une cuve en extérieur qui puisse éviter un joli extérieur enneigé et accueillir sciure et copeaux ? En lieu et place de tout ce qui remplace la "chaussette" ou la cartouche filtrante on fait passer un tuyau qui traverse la cloison et qui arrive dans la cuve. Le plus important je pense c'est d'éviter de rendre la cuve hermétique sinon le flux d'air sortant serait bloqué.

Bref ! Je ne suis absolument par contre le cyclone mais je me dis que si je peux virer toutes les poussières en extérieur sans avoir à installer une usine à gaz dans l'atelier (ou plutôt une usine à copeaux :-)) ce serait top.

Une dernière question. Je vois sur tes schémas d'aspiration que tu as du D125 pour certaines machines ou les déchets balayage et que l'entrée sur ton aspirateur c'est du D200. Est-ce qu'aspirer en D125 ne fait pas forcer le moteur de l'aspirateur ? Comme lorsqu'on qu'on bouche partiellement le tuyau de nos aspirateurs domestiques et qu'on attend le moteur qui se met à souffrir.

A bientôt.

Micky

Pourquoi pas, mais il faudra te que ta « cuve » ait un système de filtration minimal et incolmatable sinon inéluctablement les copeaux et les fines en sortiront.