Chaque réalisation étant l'occasion de progresser, je me suis essayé à :

- réaliser la rainure à la scie plongeante, et non à la défonceuse sous table;

- réaliser le logement sphérique pour le doigt, sans aucune idée de comment faire.

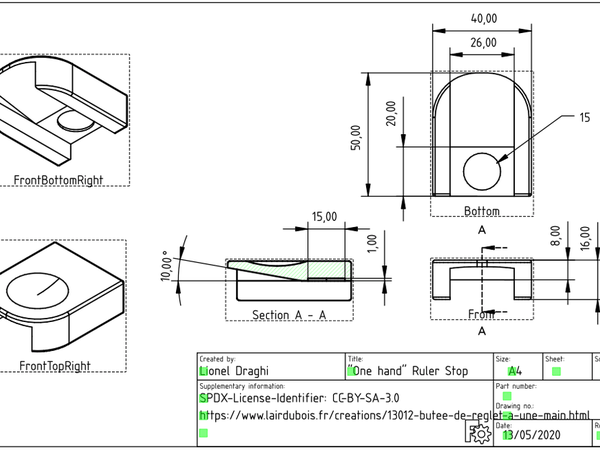

Et j'en ai fait le modèle sous FreeCAD pour la même raison, pour apprendre.

Accessoirement, cette petite pièce est un bon support à tuto débutant pour Freecad, avec des formes simples, mais non triviales.

Si il y a de la demande...

J'ai utilisé une chute de Palissandre de Rio.

(Je confesse la seule raison : je jubilai à l'idée de replacer ici ma blagounette sur le Palissandre "Jean-Paul Belmondo", car il est à la fois Magnifique et de Rio).

Voilà, je suis exaucé :-)

J'ai essayé également quelque chose pour la première fois, coller un plan papier à l'échelle 1 sur le bois.

Je ne l'ai jamais fait, parce que jusqu'à maintenant j'ai fait les esquisse directement sur le bois. Mais cette fois, j'avais un beau modèle FreeCAD, alors autant essayer.

Et bien sûr l'inexpérience se paie, puisque ça ma fait merder, j'y reviendrai.

Liste des articles

Ébauche de la forme

Première opération, imprimer le plan, et vérifier qu'il est bien à l'échelle 1.

(J'ai eu une expérience malheureuse cet automne sur un projet aluminium, ou l'impression n'était pas à l'échelle 1, mais suffisamment proche pour que je ne m'en rende pas compte. C'était un bug de l'un des visionneurs de svg disponibles sur ma distribution Linux).

L’impression a ici la bonne taille.

Première leçon : pour ce genre d'exercice, les conventions du dessin industriel avec des traits à 0,7 n'est pas adapté. Il se trouve que j'avais modifié l'épaisseur à 0,5 parce que je trouvais le 0,7 moche sur du A4, mais en fait du 0,3 aurait été encore mieux je pense.

Je vais coller le dessin sur le dessus de ma planche. Il se trouve qu'elle est tordue, mais c'est l'avantage quand on travaille sur une petite pièce de 4 cm sur 5 : ce qui est gênant sur 50 cm est invisible sur 5.

En revanche, les bords sont très abîmés.

J'en coupe un à la scie plongeante, qui va devenir ma référence.

Je positionne la rainure en travers fil, pour des questions de résistance à l'éclatement.

Après, ça se discute, on peut donner priorité à l’esthétique...

Puis je colle un vue de côté, uniquement pour avoir la largeur de la rainure.

Je répète, ce n'est pas la bonne vue qui est collé sur le bois

Puis je donne le premier trait de scie.

La précision de la profondeur n'est pas critique, il suffit qu'elle soit en gros à mi-hauteur, et que les deux traits de scie aient la même profondeur.

Une fois le deuxième trait de scie effectué, je casse l'angle avec un ciseau, et j'essaie de glisser le réglet.

Premier essai un poil juste, le deuxième sera le bon.

Pas de soucis pour reprendre la rainure à la scie, puisque l'équerrage est garantit par le montage de sciage, et la profondeur n'a pas été touchée depuis le premier trait.

J'entreprends ensuite d'évider la rainure au ciseau.

J'utilise pour cela un ciseau de menuisier, fraîchement récupéré chez mon père.

Et je suis content de pouvoir m'appuyer sur un flanc droit, car ainsi je descend la rainure bien d'aplomb. Un ciseau d'ébéniste aurait sans doute plus tendance à attaquer les bords, et à donner une légère forme de queue d’aronde à la rainure, avec un risque que le réglet flotte dans une rainure plus large en bas.

Comme les fibres du bois sont coupés par les traits de scie, et que j'ai affûté ce ciseau la semaine passée, l'opération se déroule sans difficulté.

Je vais maintenant réaliser le logement de l'aimant et le pan incliné de la rainure.

J'installe du scotch pour pouvoir faire un marquage, faute d'avoir une mine blanche.

Pour faire des traits dans l'axe de la rainure, pas de problème grace à la (géniale) petite équerre Shinwa que l'on voit sur l'image.

Mais je vais avoir un de ces blancs dont je ne suis pas fier : j'ai passé bien 5 minutes à me demander comment j'allais aller faire des traits en travers au fond de la rainure.

Je viens de tailler une rainure sur mesure pour mon réglet, le réglet est posé sur l'établi sous mon nez, et je me demande quel outil serait de la bonne dimension pour rentrer dans la rainure...

Non mais des fois, j'te jure...

Le lamage est réalisé avec mon truc habituel : j'utilise la butée de profondeur d'une fraise conique montée sur la forstner de 15 mm (les deux queues étant de diamètre 12).

Manque de pot, la rainure n'est pas assez large. Je vais devoir m'appuyer sur la surface extérieur, et je vais galérer et le faire en 4 ou 5 passes.

Stress inutile, puisque si j'étais rentré de 0,5 en trop, l'aimant aurait quand même fonctionné.

L'image ci-dessous mérite une explication. On reconnait bien le logement pour l'aimant au milieu de sa section de 20 mm, et à droite la section bientôt incliné de 30 mm.

Les deux traits aux extrémités sont en fait les limites de la pièce, car je ne l'ai toujours pas mise à longueur.

On attaque maintenant le pan incliné.

Je ne vois pas comment le faire simplement à la défonceuse, et encore moins à la scie plongeante, alors j'y vais à la mimine.

Après avoir marqué au trusquin la sortie de la rainure, je scie délicatement les deux flancs.

On notera l'erreur due justement au fait que je ne suis pas en train de tracer sur le vrai flanc de la pièce, il y a du gras.

J'aurai donc du tracer un peu plus bas, mais peu importe, le résultat sera OK.

Je ne m'en sorts pas trop mal, juste un tout petit éclat.

Mais je ne regrette néanmoins pas d'avoir garder du gras sur cette face, on est jamais trop prudent.

Justement, c'est le moment de couper ce gras. Je décide de coller un autre bout du plan, pour avoir la silhouette extérieure du bloc.

La également, vous noterez que j'ai collé la vue de dessous sur le dessus, mais pour la même raison : sur le plan imprimé, je n'ai pas mis toute les vues.

Et voilà, je colle le plan contre le bord déjà coupé, et je coupe d'abord à longueur, puis la largeur, ce qui sépare mon bloc de la planche.

A partir de là, on ne travaille plus sur une planche, mais sur un bout de 5 cm par 4.

A ce stade,je suis content d'avoir réussi les phase délicates (pour moi) faite au ciseau, et je ne me méfie pas.

Je prends la pièce, mets mes gants, et passe à la ponceuse à bande.

Mais si j'avais été attentif, j'aurai vu que les deux rebords de la rainure ne sont pas de la même largeur.

Et c'est la deuxième leçon : j'ai collé la silhouette contre un bord, et j'ai coupé les trois autres. J'aurai du également reprendre le quatrième, si ce n'est à la scie au moins à la ponceuse, pour être vraiment fidèle au dessin.

Alors que là, j'ai un défaut visible, de plus d'un millimètre, la rainure n'est pas centrée.

Ce n'est fonctionnellement pas grave, mais c'est moche.

Autre défaut, le trou de l'aimant n'est pas centré. Là aussi, pas grave, mais je me demande bien comment j'ai pu décaler le trou d'un millimètre. Je soupçonne mes deux bouts de scotch pas aligné de m'avoir fait une illusion d'optique.

Ou sinon j'ai merdé avec la forstner...

Mystère!

Sur l'échelle de De Funès, je suis énervé 6 à 7.

Mais il en faut plus pour que je balance tout à la poubelle.

Alors on continue.

Empreinte sphérique, expérimentations et ponçage à la Maracas!

Dès les premiers essais, l'empreinte s'avère difficilement contournable. En effet, en position appuyée, la butée est difficile à tirer en arrière sans une accroche pour le doigt.

Ca tombe bien, je n'avais de toute façon pas l'intention de me défiler.

Le problème, c'est que je n'ai pas de fraise sphérique de grande dimension.

J'ai réfléchi à créer une sorte de mèche plate maison avec la forme souhaitée, mais ce n'est pas simple à réaliser.

J'ai quand même fait des essais dans l'autre bout de la planche, avec la seule petite fraise sphérique en ma possession, en la montant sur la perceuse.

Cette fraise n'est vraiment pas faite pour rentrer axialement, mais pour creuser des rainures. Elle a grogné et vibré, alors que je ne l'ai fait rentrer que de quelques millimètres.

J'ai essayé ensuite d'élargir par un mouvement en spirale de la pièce. La fraise était plus à son aise alors, puisque l'on mangeait radialement.

Mais la précision aléatoire du cercle ainsi fait à la main ne m'a pas rassuré.

J'ai alors changé de tactique, et décider de faire une série de lamage concentrique, et de finir la sphère à la main. Il se trouve en effet que dans les outils récupéré chez mon père récemment, il y avait un ciseau à bois demi-cercle, de taille adaptée.

On voit sur l'image ci-dessous mes différents essais.

L'usinage en cours est le lamage de 8 mm, au centre de ceux de 20, 16 et 12 mm.

Et oui, comme pour la fraise demi-ronde, ce sont bien des des fraises de défonceuse, et pas des forêts. Mais ça passe.

Une fois cette ébauche faite, je me suis dit que j'allais finir au papier de verre.

Il me fallait une forme d'appui.

Après quelques recherches, c'est à nouveau dans la caisse à jouet du petit Larry que j'ai cru trouvé mon bonheur.

Une petite Maracas, sur laquelle j'ai positionné une fine bande d'abrasif.

Au niveau musical, c'était le ponçage de l'année!

Mais au niveau efficacité, ça s'est avéré moins glorieux...

Réalisation de l'empreinte, et considération sur la précision d'un guide de table de perçage

N'ayant pas trouvé meilleure méthode, je passe à l'exécution sur ma pièce.

C'est l'occasion de montrer ma très simple table de perçage, et de parler de guide parallèle.

Que ce soit pour la défonceuse sous table, ou pour la perceuse, je trouve bizarre que la plupart des plans proposés sur le net utilisent deux rails et un guide parallèle.

Il me semble que c'est rarement indispensable, et qu'un guide tournant est bien plus simple à réaliser qu'un guide coulissant.

Voici mon support en situation :

A gauche, il y a l'axe. C'est un trou de 20 mm, et j'utilise les même tubes que pour mon établi.

L'équerre qui sert de guide est d'ailleurs un accessoire de l'établi.

La pièce à percer est facilement fixée contre cette équerre par une petite presse.

Et l'équerre est non moins facilement fixée en position par une autre petite presse.

Gros avantage de ce montage, la précision du positionnement sur la distance de l'axe du trou au bord de référence. En effet, si on place la graduation à droite comme dans mon cas, on amplifie les distances dans un rapport que Thalès nous a expliqué il y a bien longtemps : si la graduation est deux fois plus loin de l'axe que le perçage, alors se tromper de 1 mm sur la graduation ne créé qu'une erreur de un demi millimètre au perçage.

Dans mon cas, on voit que 12 mm de déplacement sur la graduation ne représente que 5 mm de déplacement du perçage.

Le pointage obtenu du perçage à 20 mm du guide sur l'image ci-dessous l'a été directement, il n'y a pas eu à faire de réglage "fin" sur cet axe.

Le coulissement le long du guide a lui été fait traditionnellement, à l’œil.

Mais dans le cas d'un guide parallèle d'amateur les deux réglages suivant x et y sont fait à l’œil.

(Je ne parle bien sûr pas d'un guide Incra, ou autre matériel pro, hein, on est bien d'accord!)

J'exécute donc mes 4 perçage, avec des profondeurs ajustées complètement à l’œil.

(normalement différentes, car pour approximer un sphère, même sans faire de trigo on comprends bien que les derniers perçages sont censés être moins profonds).

J’enchaîne ensuite avec le ciseau.

J'essaie d'avoir un mouvement régulier radial (de l'extérieur vers l'intérieur).

Le ciseau prend appui sur le lamage le plus extérieur.

Du fait de son biseau, il reste à la fin une partie de ce lamage.

Je trouve cela joli, et je n'essaie pas de faire disparaître ce résidu de lamage.

Après le fiasco Maracas, je fais simple avec l'abrasif : un pouce, et un coin de papier de verre fin. Pour une fois je parle du papier, pas du grain, car il faut qu'il épouse un tant soit peu la forme du pouce.

Je colle ensuite l'aimant, avec une colle multi-matériaux.

Je recouvre ensuite l'aimant avec un bout de papier de verre fin, fixé au double-faces pour les essais.

Le bout de papier de verre est trop grand.

Il va jusqu'à l'arrête avec le plan incliné, ce qui signifie que le papier de verre frotte encore un peu lorsque l'on bascule la butée en position de coulissement.

Provisoirement, je mets un bout de scotch sur l'angle.

Finition

Le mieux est l'ennemi du bien.

Je remarque sur la partie avant que le bois est légèrement fissuré.

Je me mets alors sur la ponceuse à bande pour essayé de cacher ça.

Erreur : une surface de référence, qui est bien perpendiculaire au réglet, ne doit pas être reprise si ce n'est superficiellement à l'abrasif.

Je commet cette erreur, et en subit la conséquence normale : quand la rainure est réduite, la surface n'est plus perpendiculaire, alors j'insiste. Jusqu'au moment, ou ayant retiré trop de bois, l'aimant fait son apparition sur la face avant...

Nouvel énervement de force 4/5 sur l'échelle de De Funès, mais je respire un grand coup et je mets de l'huile.

Pour l'arrondi arrière, dont l'arrêtes est elle même arrondie, l’éponge abrasive s'avère une alliée précieuse.

(J'aurais aussi pu coller un bout de papier de verre dans un profilé creux).

Je fixe à la colle cette fois-ci un bout de taille plus faible de papier de verre.

Je mets de l'huile au sens propre également : de la Syntilor.

Histoire que ça syntile?

Même pas, c'est de la 100% invisible.

De façon étonnante, les fibres du Palissandre ne rebiquent pas, et je n'ai pas besoin de remettre un coup de grain fin.

Et voilà.

Décidément, c'est pas vilain le Palissandre...

Je peux refaire ma blague?

Non?

Tant pis, quittons nous quand même sur une belle image!

![[Fusion360] Esquisse, Contraintes et Paramètres appliqués à l'Anse de panier à 3 centres](https://www.lairdubois.fr/media/cache/128x128o/3e84c478a03a7709abfe0906146cca9cac7db3af.png)

Discussions

Merci de nous faire partager avec humour cette réalisation pas à pas, avec ses errements...

"L'expérience est une somme d'erreurs" me dit souvent mon prof d'ébénisterie "c'est pourquoi vous progressez très vie !"...

J'adore cette réalisation, j'ai envie d'en faire pour tous mes réglets :)

Je n'ai pas encore d'outils à main, ca viendra, mais en tout cas, ca me donnerait un bon exercice de montage de gabarit pour la défonceuse.

Je suis heureux également de voir quelqu'un travaillant avec Freecad. En effet, je trouve dommage que 90% passe par un logiciel propriétaire et où il serait plus utile de développer pour du libre. Je n'utilise ni l'un ni l'autre, mon expérience freecad s'est limité à un tuto de 2h, il y a sans doute des bénéfices pour sketchup que je ne connais pas.

Hello,

J'ai aussi commencé par entrer avec un tuto dans Sketchup, poussé par l'omniprésence de ce logiciel dans le monde du bois (je crois que j'en ai entendu parler la première fois en lisant Bois+).

Je l'ai en effet trouvé facile à utiliser.

Mais je l'ai abandonné car je ne veux pas investir du temps pour acquérir la maîtrise d'un outil dont l'accès peut être modifié par un tiers sans mon consentement. Je crois que c'est de savoir que le logiciel état auparavant distribué normalement en version gratuite, puis est devenu "online" seulement par le fait du prince qui m'a convaincu.

Pour la même raison, je ne donnerais pas leur chance à d'autres plateformes qui sont très bien notées sur le net pour leur facilité d'utilisation.

J'ai ensuite hésité entre SolveSpace et FreeCAD, deux logiciels libres et disponible sur Linux.

SolveSpace est un modeleur 3D d'une manipulation redoutable d'efficacité dès que l'on a fait deux tutos, mais dont les fonctionnalité sont limitées et dont le développement semble figé.

Je suis optimiste, FreeCAD progressera en usage chez les boiseux : la plateforme est basée sur un moteur 3D puissant, et surtout elle est extensible en Python.

Il suffit de voir tous les ateliers spécifiques créés par les utilisateurs, on peut être sur que demain il y aura un atelier "Assemblages bois" avec tous les classiques!

(C'est peut-être déjà le cas d'ailleurs, j'ai vu des choses spécifiques au bois sur le net, mais je n'ai pas eu le temps de creuser).

Son ergonomie n'est pas aussi bien unifiée que sur des produit matures, sa puissance n'est pas celle des stars de l'industrie, mais après tout on en est qu'à la 0.19, et je n'ai pas besoin d'un Catia pour mon usage personnel.