Ayant acheté des ciseaux, me fallait bien un maillet.

J'avais récupéré des chutes de cumaru, je me suis dit, tiens, c'est l'un des bois les plus denses et les plus durs qui soient, ça ferait peut-être bien pour un maillet !

Liste des articles

Tête

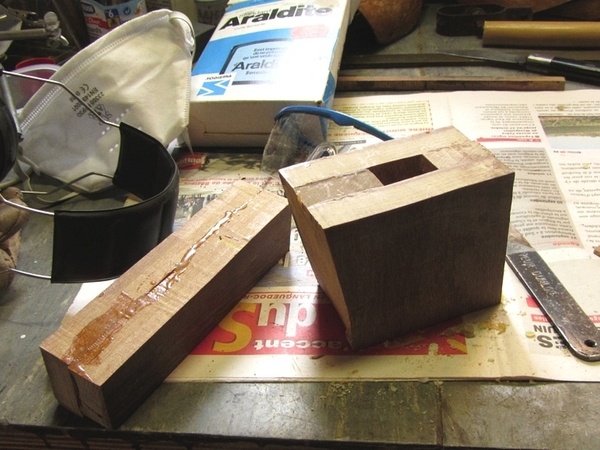

Partant de lames en 20-21mm d'épaisseur j'ai opté pour une largeur de la tête de 60mm, une hauteur de 80mm et une longueur de 100mm, en visant un poids de 400g à peu près pour la masse hors manche (en calculant avec la densité approximative de 1020-1050) .

J'ai laissé un espace de 20x30 pour accueillir le manche.

J'ai commencé par découper mes 3 tranches dont celle du centre en 2 parties (en me trompant dans le sens des fibres mais comme le bois de cumaru est 2,5x plus dur que le chêne, je me suis dit ça ira !) à la scie sauteuse avec lame pour aluminium car à la main avec une mauvais égoïne mal affutée c'était vraiment dur à scier

Truc sympa c'est la bonne odeur de cannelle-vanillée (enfin, rappelant ça) de ce bois issu de l'arbre produisant la fève tonka à la mode chez les bobos

Passage des morceaux à la ponceuse lapidaire au grain 24 (ça arrache sa mèr ! mon doigt confirme  ) pour effacer les irrégularités de coupe et mettre à niveau les divers morceaux ainsi qu'aplanir les faces car les lames étaient légèrement tuilées.

) pour effacer les irrégularités de coupe et mettre à niveau les divers morceaux ainsi qu'aplanir les faces car les lames étaient légèrement tuilées.

Assemblage à l'Araldite (époxy bi-composants) mais le manque de serre-joints (les 3 seuls que j'ai trouvé à ce moment-là serraient mon pilon, c'était dans la maison de famille donc j'ai pas tous les outils en tête ) j'ai donc seulement posé du poids sur l'assemblage... du coup il y a qques béances dans le collage, sans gravité mais guère esthétiques.

Phase finale : mise en forme et finitions.

EPIs : OK !

Matos : OK !

Perceuse branchée : ... euh... ça y est chef !

Notez le système d'aspiration à base de bouteille, ben rigolez pas trop vite c'est diablement efficace (sauf qd on oublie de remettre en route l'aspirateur après la pause)

Voilà le travail bien dégrossi en commençant au grain 40 puis 120 - 240 - 320

Vient ensuite l'étape que je préfère le plus (avec celle de la mise en forme) : le polissage

5s de polissage au feutre (partie de gauche) : fou celui qui ne polit pas son bois après ponçage !

Aujourd'hui j'ai testé en plus un nouveau truc, trouvé au fond d'un tiroir dans la maison de famille : la peau de mouton à polir/lustrer.

Le rendu est juste génial (bois nature, non huilé)

Au fait j'ai pas trop parlé de la forme choisie : double.

Un côté pseudo-cylindrique genre maillet de sculpteur

L'autre plan et incliné pour les ciseaux à bois.

Et voilà le poids net hors manche : 380g (pour 450g visés avec manche)

Manche

J'attendais de trouver le bon bois pour lui faire un manche, il me semblait avoir du houx mais ne l'ayant pas retrouvé, ça a trainé jusqu'à ce que je tombe sur un micocoulier fraichement abattu…

Le micocoulier est un très bon bois à manches, souple et résistant, on en fait des fourches notamment.

Bon, un manche on voit à peu près dès le début à quoi ça va ressembler dans les grandes lignes, reste le choix de la longueur, j'ai regardé ce qui se faisait dans le commerce et j'ai pris un peu de marge pour pouvoir le raccourcir par la suite si besoin. En gros la longueur totale du manche (jusqu'en haut de la tête) qu'on trouve c'est 30-35cm.

Je suis parti sur un manche inséré, fendu et muni d'un coin transversal à l'axe de frappe (conception très classique) .

Envie de me faire plaisir avant tout, de découvrir/améliorer ma pratique de certains outils.

Donc le choix du 100% manuel (sauf pour un perçage) avec les outils récemment acquis

Le tout en partant de la forme la plus brute qui soit : le bout de tronc !

Débit.

Il m'a fallu fendre la bille de bois, vivant en appart et ne possédant pas de hache, je suis allé dehors (dans un coin discret) avec mon petit coutal qui n'avait pas encore son manche (torchon roulé autour pour me protéger des dents du guillochage) . J'y ai passé un moment car fendre 16cm de Ø avec une lame de 21cm c'est un poil juste

Résultat :

Bon, je me retrouve avec des quarts de tronc frais, question : je les laisse sécher avant de les travailler ou pas ?

Après avoir bcp lu j'en arrive à la conclusion qu'il est pas plus mal d'attaquer frais (moins difficile) en dégrossissant au max, laisser un peu de marge surtout aux deux bouts, puis sécher avec de passer à la mise en forme finale et ajustages.

Façonnage.

Hop, on attaque donc à la plane en ayant tracé la forme finale désirée pour mon emmanchement, j'ai positionné mon rectangle de sorte que les cernes soient dans l'axe de frappe du maillet, pour un maximum de résistance.

Le travail à la plane est très agréable, sur du bois vert ça glisse bien, on tire de gros et longs copeaux, on trouve les bons gestes au fur et à mesure et on se fait les bras !

On commence un peu à serrer les fesses en se rapprochant de la limite de la zone dessinée en bout…

J'ai remarqué une difficulté : la lame a tendance à suivre le fil du bois qui est dévié par les noeuds, laissant une surface ondulée, j'ai pu en aplanir un peu au racloir qui permet d'agir sur une zone restreinte, mais j'ai pas réussi à obtenir du plan parfait, peut-être que c'était du au bois vert…

Je fais un peu le manche à la plane + racloir et le cul arrondi avec les mêmes outils.

J'ai fait 2 rétrécissements sur le manche pour matérialiser des zones de préhension différentes.

Séchage

10 jours sur le radiateur dans la pièce à 35-40% d'hygrométrie, j'ai vaseliné les bouts pour éviter le fendillement. J'ai aussi laissé 3-5cm de marge à chaque bout pour la mêmes raison.

Ensuite il m'a fallu dégager et marquer l'épaulement où la base de la tête du maillet allait se poser.

Travail au ciseau.

Finalisation de l'emmanchement

On insère à blanc pour voir si ça va jusqu'au bout…

Ça passe, seulement la section rectangulaire s'avère losange à l'arrivée, j'appuyais trop d'un coté de la plane (ma main forte) du coup on rattrape au racloir mais y aura un peu de jeu.

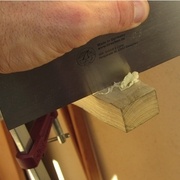

Ensuite on prépare la fente destinée à recevoir le coin : d'abord on perce au milieu de la largeur de l'emmanchement puis on scie… facile !

Oui sauf quand on décide de commencer à l'égoïne pour laisser de la place au coin et finir à la japonaise puis qu'on s'aperçoit qu'on a percé trop haut, donc on reprend, on perce pas droit, on a 2 traits de scie qui se croisent et on fait de la merde

Bon, l'un dans l'autre c'est une partie cachée qui reste parfaitement fonctionnelle

Imprégnation

10mn dans l'huile à 80°c, ça bulle un max, j'aurai pu laisser plus mais j'ai eu la flemme d'attendre…

Ressuyage.

5mn au four à 70°c et passage à la cire (pour que ça fluidifie et aide à pénétrer) .

Brunissage

J'ai passé un coup de brunissoir (une tige de tournevis) pour écraser toutes les fibres. D'ailleurs ça a fait perler un peu d'huile.

Assemblage

Insertion du coin en cumaru (pour l'esthétique) et arasage du tout au ciseau.

Résultat final :

Ok, le manche est un poil long et je me réserve le droit de le raccourcir si je le juge utile, et ok aussi esthétiquement la tête parait petite, mais n'oubliez pas qu'elle est en cumaru très dense, 50% plus que le hêtre traditionnellement utilisé.

L'ensemble pèse au final 585g tout de même ;) (380g pour la tête, 200g pour le manche et 5g pour le coin)

Discussions

Sympa ! Quelle aventure !

Par contre quel est le but de tant de chauffe pour l'huile ?

Impressionnant le lustrage a la peau de mouton, je vais amener mes morceaux dans un champ pour voir !

Alors pour l'huile chauffée, c'est pour améliorer la pénétration par abaissement de la viscosité de l'huile (en la fluidifiant quoi) d'une part, puis par aspiration au niveau des pores, car l'air présent dans le bois se dilate et s'échappe en partie (bulles) et l'huile vient prendre sa place au refroidissement (contraction->aspiration) .

Pour la cire je passe le bois (petites pièces) au four à 50°c pour les mêmes raisons (en plus ça s'étale bien mieux) .

Le lustrage c'est vraiment magique, mais tous les bois ne s'y prêtent pas, le cumaru prend particulièrement bien le poli-miroir !

)

)

(c'est un bois que j'adore, tellement dur et dense qu'en le cognant on n'a pas le son attendu d'un morceau de bois ! Par contre c'est une chierie à travailler, c'est un contrefil intégral

Merci pour la réponse. Du coup me vient une autre question mais je la poserai dans la section qui va bien.

Je ne travaille pas le bois exotique sauf si j'en trouve en récup et c'est le cas en ce moment, de l'iroko, une ancienne structure de canapé (c'est pas du Conforama !), et je pense que le lustrage doit bien rendre aussi.

Salut.

Il est bien joli et bien dense. Je ne connaissais pas la forme chinoise.

Je ne demande pas ça pour faire le rabat joie, c'est une vrai question. Tu n'as pas peur que le bois trop dur n'abime tes ciseaux prématurément? (ça reste le manche, ce n'est pas dramatique non plus!)

C'est un risque en effet, après mes ciseaux "modernes" sont en "bois dur exotique" et ont une férule au cul, je me fais pas trop de souci, pour les autres (bédanes, gouge et ciseaux anciens) on verra bien, et un manche c'est pas trop long à refaire au cas où

Détails du processus bien expliqués. Vraiment chiadé tous ces pas à l'huile, brunissage etc.

Çà m'étonnerait que les manches industriels soient faits comme ça

Merci de prendre son temp a expliquer le pas à pas

J'ai pas bien saisi l' étape du huilage : tu trempes ta pièce dans une casserole remplie d'huile ? quelle type d' huile ?

trés belle réalisation ! j'ai 28m2 de lames de terrasse en cumaru, je savais pas quoi en faire...:)

Ca fait beaucoup de maillet