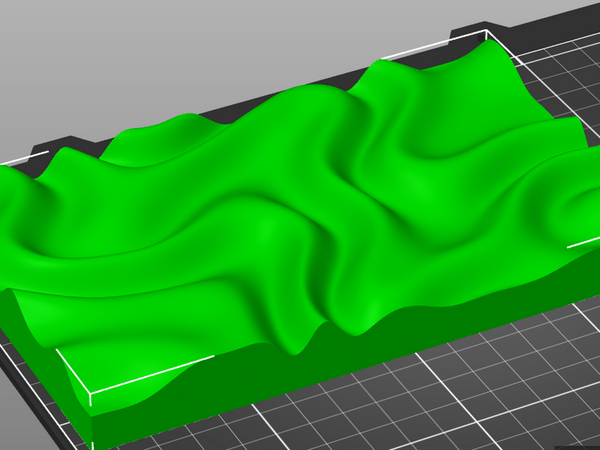

J'avais trouvé sur Etsy un stl pour usiner un panneau de bois décoratif

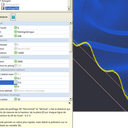

J'ai réduit la taille initiale 1000x700 au quart pour un premier essai d'usinage 3D sur du hêtre

J'ai découvert qu'il existait des puzzles usinés de façon similaire

L'idée serait d'en créer un de 180 x 110 x 20 àpartir de cette forme

Ma question : comment procéder pour obtenir ces découpes parfaites ? Découper le brut auparavant et le réassembler avant usinage ?

Pour faire tenir les blocs à l'usinage:

- les coller à la vinylique avec une feuille de papier entre eux ?

- les coller à la colle forte de marqueterie et chauffer pour les décoller ?

- les assembler sur une base avec du doube face et les encadrer par une ceinture bois ?

J'ai déjà découpé du massif (frêne, chêne, hêtre) avec un laser 80 W CO2, au delà de 10-15 mm, c'est retour de flamme assuré et brûlure des bords.

Mis à jour4 réponses

double face plus ceinture serrante (souvent utilisé sur un plateau foré avec les trous mft et des bloqueurs, technique couramment utilisée, je ne vois pas de soucis particuliers (je commencerai par tester ca, si ca ne souffre pas de vibrations ca sera un rendu plus uniforme que bloc par bloc

et pas besoin d'etsy pour ca (même si le modèle est réussi) c'est assez facilement réalisable a modéliser avec fusion, tu trouve un tuto sur un groupe facebook > john frogg

Hello, en m'inspirant de la création d'Eric78 , j'ai fait un puzzle en en décalant les pièces du puzzle de la largeur d'une lame de scie sous table (2.2mm) dans le modèle 3d.

[!Puzzle ronds dans l'eau](lairdubois.fr/....html?referer=1 "Puzzle ronds dans l'eau"

Bonjour, pour information j'avais fait cela il y a quelques années.

Il y avait eu aussi des propositions pour la découpe des pièces.

En revanche, je suis intéressé à savoir quelle fraise tu as utilisé avec quel pas pour la dernière passe de finition en X (ou Y) et en Z. Sinon, comment as-tu fait le ponçage final ?

Je réessayerai bien d'en refaire, mais le ponçage avait été assez pénible la première fois.