Je réalise un bureau que j'ai conçu pour mon BMA (Brevet des Métiers d'Art, diplôme niveau bac) en ébénisterie que j'ai passé en juin. Je profite donc encore quelques mois de l'atelier du lycée et des conseils de mes profs avant de partir vers de nouvelles aventures.

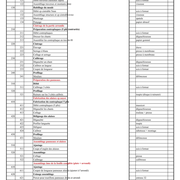

Liste des articles

- Travail rendu au BMA

- Coûts matière et choix techniques

- 1er moule en MDF plein : façade du tiroir

- 2ème moule : il fait la banane

- 3ème moule : le cintre principal

- Raidir l'étagère du dessus ?

- Premiers essais de cintrage : façade du tiroir

- Premiers essais de cintrage : la suite

- Débit des placages et contreplaques pour les parties cintrées

- Traitement des chants

- Premiers essais de cintrage : la fin

- Moulages définitifs : partie 1

- Bureau écorce 2 : Le retour

- Moulage à la presse à membrane

- Préparation des parties planes

- Délignage des parties cintrées

- Derniers moulages de pièces cintrés

- Assemblage : coupes et montage à blanc

- Assemblage : tourillons et clamex

- Assemblage : collages collages collages

- Moulures

- Dessin des pieds et remballage

- Les pieds

- Dernières retouches avant finition

- Fond dur et teinte

- Vernis

- Tiroir

- Assemblage final

- Conclusion

Travail rendu au BMA

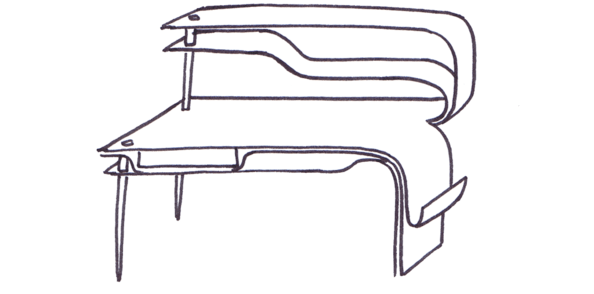

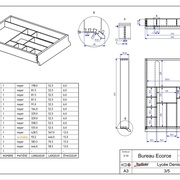

Pour le diplôme on devait rendre un dossier artistique qui retraçait la méthodologie de recherche (des premiers croquis à un projet abouti) et un dossier technique (plans, analyses de fabrication pour certains éléments, ébauche de coût matière).

On avait comme contraintes de pouvoir ranger des choses dans ce meuble, de pouvoir écrire dessus et que sa forme soit inspirée d’une œuvre d'art en lien avec un thème choisi : mon thème était l'écorce.

Ci-dessous la vidéo de mon dossier d'arts appliqués. On y voit toute la progression : exposition du thème (fond noir), choix de 3 formes relevées dans 3 œuvres (les 3 "axes" avec un fond gris, puis vert puis jaune) et croquis de meubles à partir de chacune de ces formes (souvent représentées en relief), historique du bureau, puis le meuble final.

Quelques détails du livre et une maquette en cp de 3mm à l'échelle 1/5.

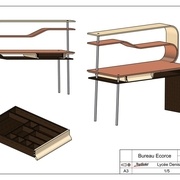

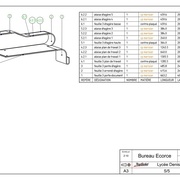

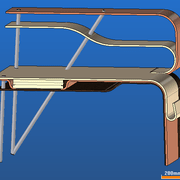

Le principe du bureau est que 3 "feuilles" d'essences différentes se superposent, se détachent et s'enroulent.

Les parties cintrées seront moulées, les parties droites seront en cp alésées dans la continuité du chant des parties cintrées. Les parties cintrées et droites seront assemblées avec des dominos et le tout sera plaqué en travers fil.

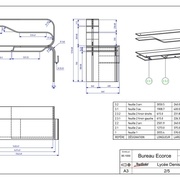

Voilà le dossier technique que j'ai rendu à peu de chose près. Les tableaux à la fin sont des "analyses de fabrication", c'est comme les processus de l'air du bois, il y manque les croquis que j'avais faits à la main dans la version rendue. J'avais également fait une ébauche de coût matière mais je posterai plus tard quelque chose de plus complet.

Depuis le projet a évolué, les plans ont un peu changé et certains points techniques ont été approfondis. Il reste encore beaucoup d'éléments à préciser.

Coûts matière et choix techniques

Pour obtenir ces formes cintrées, la théorie est de superposer des feuilles de contreplaque (feuilles de bois massif d'environ 15/10 à 20/10 de mm d'épaisseur) et pendant qu'on les colle toutes ensemble de les contraindre dans une certaine forme pour que quand la colle aura pris, elles gardent cette forme. On alterne le sens du fil des différents plis (couches) de manière à avoir un panneau costaud et on essaie de limiter les déformations postérieures en superposant un nombre impair de plis.

Dans la suite on appellera ce contreplaqué "cp fait maison".

Matière

Pour avoir des chants jolis qui montre les différents plis j'ai deux possibilités :

- faire un cp maison et en montrer les chants

- utiliser un cp fait en industrie (cp plat pour les parties planes, cp cintrable pour les parties cintrées) et en aléser les chants avec du cp maison

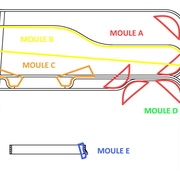

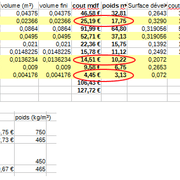

J'ai calculé en gros le coût de 3 solutions :

- tout en cp fait maison

- mix cp fait maison pour les cintres + cp industriel pour les parties planes

- tout en cp industriel

Je mets le tableau complet plus bas mais pour résumer j'ai deux fois plus de surfaces planes (2,7m2) que de surfaces courbes (1,35m2), du coup autant utiliser des panneaux de cp plans fabriqués en industrie plutôt que d'en faire moi-même, ça réduit le cout global d'un tiers par rapport à si je fais tout en cp maison (on passe de 920€ à 600€).

Le cp cintrable quant à lui n'est pas donné donc la différence de prix cp cintrable/cp maison n'est pas énorme et certaines parties cintrées qui ont besoin d'être vraiment costaudes assureront beaucoup mieux leur rôle en étant moulées en cp fait maison.

J'opte donc pour la solution "mix" : les parties planes en cp industriel alaisées avec du cp maison et les parties cintrées moulées en cp maison. A priori, le tout sera assemblé avec des dominos.

Méthode de serrage

Pour maintenir les plis ensemble lors du collage il existe en gros 2 méthodes :

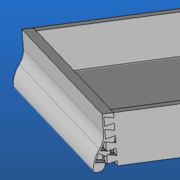

- un moule en deux parties, forme et contreforme qui s'emboitent avec un jeu correspondant à l'épaisseur de tous les plis + la colle et qu'on serre ensemble avec des serre-joints

- un seul moule et une manière de serrer qui s'adapte à la forme (sac de sable, sangles, poche à vide...) : le même principe que la première méthode mais avec une contreforme dynamique

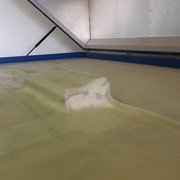

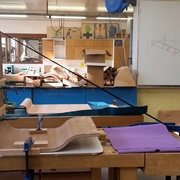

Vu qu'au lycée c'est grand luxe on a une presse à membrane. C'est une table d'environ 1m50 par 2m50 sur laquelle on pose son moule avec ce qu'on veut cintrer dessus puis on baisse jusqu'à la table une membrane plastique tendue sur un cadre. Ce cadre écrase un gros joint qui rend tout ça étanche et une pompe fait le vide pendant qu'on masse la membrane pour l'aider à prendre la forme et s'assurer que tout se passe bien.

Elle est aussi chauffante par dessus et par dessous.

J'aurais bien aimé mouler tout le bureau d'un seul tenant, seulement mis à part le prix du bois du bureau lui-même (au moins 600€) les moules et contremoules nécessaires auraient pesé un poids monstrueux et auraient été autant de matière gâché. La mise en œuvre aurait été très compliquée.

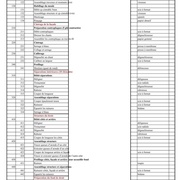

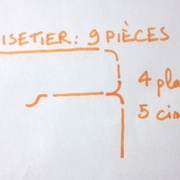

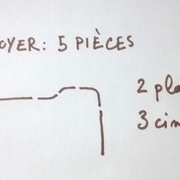

Une fois cette idée abandonnée et vu qu'on a cette presse à membrane, j'opte pour la seconde méthode et dessine les 5 moules qui seront nécessaires à la fabrication de toutes les parties cintrées. Certains moules seront utilisés plusieurs fois.

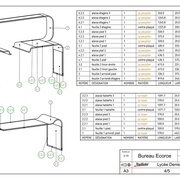

Pour chaque moule je calcule son poids et son coût selon deux techniques différentes :

- MDF plein : sections de MDF identiques collées ensemble pour former un moule plein

- contreplaqué : sections de cp identiques dont l'écart est maintenu par des tasseaux vissés entre chaque section et cp cintrable vissé par-dessus

Je retiens donc la méthode du MDF plein pour les moules A (cintre principal), C (caisson du tiroir) et E (façade du tiroir), la méthode du contreplaqué pour le moule B.

Pour le moule D (porte-document), ça sera soit un bout de massif profilé, soit la méthode du mdf plein.

1er moule en MDF plein : façade du tiroir

Parce qu'il fallait bien en faire un premier, autant choisir le plus petit et le moins exigeant : celui de la façade du tiroir.

J'ai d'abord dessiné, scié, chantourné, rapé, raclé et poncé un gabarit. C'était la première fois que je faisais ça : pas facile d'avoir une courbe douce, sans défaut et en gardant le chant d'équerre.

Le chant doit être bien d'équerre pour l'user le moins possible lors des passages à la toupie et pour toujours trouver la même courbe quelle que soit la hauteur de l'arbre.

Sur la photo du montage la sauterelle est dans le mauvais sens, je l'ai déplacée ensuite : du fait qu'elle n'appuie pas vraiment à la verticale mais qu'elle tourne, elle tire légèrement la pièce à usiner vers elle. Mieux vaut alors qu'elle la tire vers les butées et qu'elle la serre davantage contre elles plutôt que de l'en écarter.

Puis vient le débit et le dégrossissage des sections de MDF de 40mm d'épaisseur à la scie à ruban avant de les passer à la toupie.

Je voulais utiliser deux tourillons pour placer chaque section sur le montage lors du toupillage et réutiliser ces trous pour bien aligner les sections lors du collage.

J'ai donc troué chaque section à la perceuse à colonne en utilisant les butées du montage pour toutes les placer au même endroit. J'ai donc percé, repercé, rerepercé mon montage e-xac-te-ment au même endroit. Enfin c'est ce que je croyais... : ibb.co/0tv0jbm

Comme mon perçage était hyper foireux j'ai lâché l'affaire et j'ai tout usiné en utilisant les butées, puis j'ai tout collé en utilisant les chants droits comme référence. Puis j'ai bien bien poncé pour éliminer les défauts.

2ème moule : il fait la banane

Le deuxième moule

Il est fabriqué sur le même principe que le premier. J'ai utilisé le même bout de mdf comme gabarit.

- Chantourner, raper, racler, poncer le gabarit

- Débiter, chantourner les 18 sections de mdf 40mm

- Copier sur chacune le même profil à la toupie avec le gabarit

- Coller le tout

- Racler, poncer, scotcher

Et comme le premier, il fait la banane parce que j'ai été trop bourrine sur le serrage lors du collage. C'est ça que je montre avec la règle.

Le premier moule qui servira à fabriquer la façade étant moins long, la banane se voyait moins. Aussi, comme la façade ne fait pas partie du corps du meuble elle peut faire un peu la gueule c'est moins grave, ça ne reportera pas d'erreur sur le reste.

Pour celui-ci c'est un peu plus embêtant.

Je l'ai donc scié en deux puis j'ai recollé les deux parties en les inversant de manière à faire deux demibananes au lieu d'une grande. Comme ça j'ai moins à poncer pour le rendre plan.

Enfin, c'est la théorie parce que devinez quoi... je crois bien avoir moins serré lors de ce re-collage mais j'ai toujours une grosse banane

Bon, je ponce un peu, et puis je me dis qu'avec la dépression ça va peut être le décintrer donc si je ponce trop ça risque de me faire la banane dans l'autre sens.

On verra donc ce que je fais de ce cintre après le premier essai.

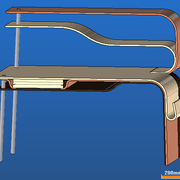

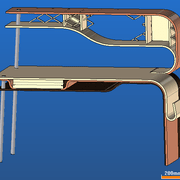

3ème moule : le cintre principal

Le troisième moule que je réalise est celui qui servira le plus.

Il permettra de réaliser la plupart des cintres en l'utilisant "nu" ou bien en cintrant par-dessus une feuille déjà cintrée.

Celui-ci je le réalise en utilisant des tourillons pour aligner les sections lors du collage.

Au lieu de percer les trous à la perceuse à colonne, je le fais à l'"entraxe 32", encore une machine de luxe qu'on a à l'école et qui permet d'être sûr de l'écart entre ses perçages. On peut y placer des fraises tous les 32mm et on dispose de butées et de vérins pneumatiques pour le serrage.

Puis j'usine et je colle... Je constate que ce troisième gabarit a été hyper rapide à chantourner, racler, poncer. J'ai pas mal progressé en 3 profils.

Et alors, la  ? Et bien malgré tous nos efforts il y en a quand même une, mais assez légère par rapport à celle du deuxième moule.

? Et bien malgré tous nos efforts il y en a quand même une, mais assez légère par rapport à celle du deuxième moule.

Comme ce dernier, je ponce un minimum, je remplis quelques imperfections à la pâte à bois et j'attends d'essayer le second moule pour fignoler.

Raidir l'étagère du dessus ?

Je me suis rendue compte que l'étagère du dessus ne pouvait pas supporter plus de 5kg selon cette excellente feuille de calcul créée par des copains des copeaux

Du coup j'essaye de trouver une solution, dans l'idéal j'aimerais qu'elle puisse porter autour de 60kg (masse d'une rangée de BD sur toute la longueur de l'étagère), sinon à partir de 30-40kg ça commence à être satisfaisant.

Différentes propositions :

J'ai fait un petit sondage autour de moi : pour l'instant c'est la barre diagonale qui traverse tout qui fait l'unanimité chez mes profs, certains élèves préfèrent la feuille courbée (qui est exclue d'office car je trouve qu'elle charge trop et qu'elle ajoute beaucoup de difficulté pour un résultat assez bof), d'autres dont moi préférons un genre de treillis déstructuré... mais pas comme celui qui est dessiné là. Il faut que je continue d'explorer certaines pistes.

Les recherches sont toujours en cours. Je trouve ça difficile de me représenter ce que ça donnera en vrai. Je continue de réfléchir mais peut-être que je dessinerai le projet final une fois la partie basse du bureau déjà réalisée.

Premiers essais de cintrage : façade du tiroir

Après un bon temps mort pour cause de fuite dans la presse à membrane, j'ai pu réaliser mes premiers essais de cintrage et tester si mes moules marchaient bien.

J'ai donc commencé par le plus petit, le plus facile : la façade de tiroir.

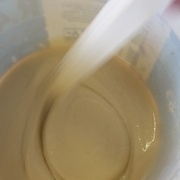

Je colle avec de la formaldéhyde et à chaud (60°C). C'est une poudre blanche qu'on mélange avec la moitié de son poids en eau. Froide elle sent la pâte à sel, mais une fois chaude en sortant de la presse elle émet des vapeurs qui puent et qui parait-il peuvent provoquer des cancers.

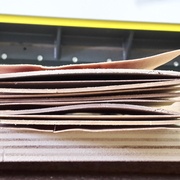

Pour le premier essai j'empile 9 plis : 4 plis de contreplaque peuplier en fil, 3 plis de contreplaque en travers-fil, et 2 plis de placage hêtre de chaque côté en parement.

Le travers-fil est trop rigide et si les deux plis les plus bas prennent plus ou moins la forme voulue, à partir du premier pli en travers fil, le reste du paquet refuse de se plier et reste droit.

Deuxième essai, j'empile cette fois-ci 11 plis : 5 feuilles de contreplaque en fil, 4 feuilles de placage de hêtre en travers-fil et 2 feuilles de placage en fil pour les parements.

Cette fois-ci ça tourne bien. Je dégauchis un chant puis calibre les autres à la circulaire. Je fais un essai rapide de queues d'aronde courbes pour voir ce que ça donne. Je trouve le cp étonnamment agréable à travailler. Il faudra que je me chantourne un gabarit pour tracer les queues et que je sois plus soigneuse quand je travaille le massif. En imaginant l'assemblage avec moins de jours et plus de contraste entre les teintes des pièces de bois je pense que ça peut être sympa.

Premiers essais de cintrage : la suite

J'enchaine en essayant des deux autres moules déjà fabriqués.

Pour celui qui servira à quasiment tout, le moulage se passe plutôt bien mais dès le lendemain l'angle à 90 se resserre de quelques degrés. À l'avenir, je contraindrai systématiquement mes pièces dès leur sortie de la presse pour en garder l'équerrage le temps de les assembler.

Je plaque un bout de cp plat pour en mesurer l'épaisseur : 16mm. Mon cp cintré 11 plis lui, fait 15mm. Pour la suite des essais j'ajoute donc 2 autres plis de placage en travers-fil à mon cp cintré.

D'une part ça permettra de joindre les parties planes et cintrées le plus affleur possible et d'autre part ça stabilisera davantage la forme des parties cintrées dans le temps  .

.

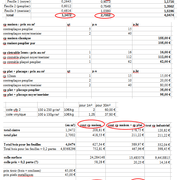

Le bureau complet compte environ 1,34m² de cintre. Avec tous ces plis on se retrouve à environ 110€/m² sans compter les placages de parement. En comptant 20% de pertes (sans compter les essais foireux) et en estimant à 50€/m² le parement, on arrive à 260€ de bois pour les parties cintrées.

Le dernier moule quant à lui, celui qui a les plus petits rayons de courbures et qui surtout présente la forme concave la plus profonde, n'a pour l'instant donné que deux échecs.

Ma théorie est que la membrane presse d'abord sur les points hauts et empêche donc les plis d'aller jusqu'au fond. Avec les copains on a pensé à plusieurs solutions pour arranger le problème :

- commencer le collage à froid pour donner plus de temps au placage pour bouger avant que la colle ne fige le tout

- donner une pente différente au moule

- ajouter une cale au milieu pour transformer le point le plus bas en point le plus haut

- fabriquer un contremoule

J'essaierai sur une partie du moule certaines des premières idées puis si ça ne suffit pas, je fabriquerai un contremoule : là au moins on sera sûr

À suivre...

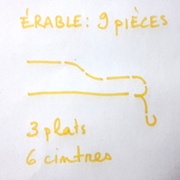

Débit des placages et contreplaques pour les parties cintrées

Voilà les heureux placages élus ! Pour le plan de travail, de l'érable ondé très joliment maillé. Pour la feuille d'en-dessous du noisetier tout doux. Et pour la feuille la plus basse du noyer avec de belles veines marquées, de la flamme, du fil et des reflets arc-en-ciel.

Certains parements seront invisibles une fois les différentes pièces assemblées, j'utilise alors du hêtre.

Avant de tout couper je commence par aplanir la contreplaque qui est gondolée et fendue par endroit. Je la mouille et la laisse sous presse à 80°C pendant 6h puis à froid pendant une nuit.

Elle sort lisse de chez lisse et se cintrera mieux, jointera mieux avec les autres feuilles et se stockera plus facilement sans abimer le reste. Aussi certaines fentes se referment, d'autres s'ouvrent d'avantage. Les défauts inarrangeables et ceux qu'on peut facilement réparer deviennent évidents à identifier.

"jointera mieux avec les autres feuilles" car quand c'est possible mes différents plis sont faits d'une seule feuille mais souvent je n'ai pas la largeur de placage ou de contreplaque nécessaire et j'assemble donc plusieurs feuilles que je coupe ensuite aux bonnes dimensions. Pour les assembler j'utilise du papier gommé troué qui permettra à la colle de passer par endroits.

Et c'est parti pour le débit !

Je coupe tout au massicot, lèche des mètres et des mètres de papier gommé et me perds dans mes calculs. "Si je mets cette feuille d'érable dans ce sens là alors il faut que dans cet autre moulage elle soit dans ce sens... Ah non cette partie là est invisible, je mets du hêtre. Ah non on va peut-être voir la jonction, hêtre ou pas hêtre ? Érable, c'est plus sûr. Mais c'était 270 ou 340 déjà ? Hé merde j'aurais du prévoir plus long, j'aurai que 20mm de surcote après moulage..."

Aussi au lieu d'une couche de parement de chaque côté, on me conseille d'en mettre deux de manière à pouvoir racler, poncer sans avoir peur de percer le placage, "choper la perce" comme on dit. Comme j'assemble pleins de parties ensemble c'est une sécurité supplémentaire car les épaisseurs de mes différentes pièces auront vite fait d'être légèrement différentes et mes assemblages légèrement imprécis.

Mes pièces cintrées représentent en tout 2m2 avant usinage. Je débite donc 12m2 de placage de hêtre, 10m2 de contreplaque de peuplier et 8m2 de placage pour les parements.

Une fois le tout débité (environ 2 jours de travail) et en attendant de mouler chaque partie, je stocke tous mes paquets sous mes moules ou sous des panneaux.

Traitement des chants

Le temps filant je ne pourrai sans doute pas réaliser deux bureaux comme prévus (un pour moi un pour le lycée). Aussi pour accélérer les choses j'ai lâché l'idée de laisser les chants visibles. Ça élimine l'étape d'alésage des parties planes ainsi que pleins de problèmes de jointage compliqués entre les différentes parties.

Je laquerai sans doute les chants pour souligner les courbes et cacher les différences de compositions des parties planes et cintrées, soit avec des couleurs neutres (noir, gris...) ou alors avec des couleurs pétantes... On verra ça à la fin.

J'ai fait un petit essai de moulure à la main.

Premiers essais de cintrage : la fin

Alors, contremoule ou pas contremoule ?

On se retrouve avec les derniers essais concernant le moule foireux.

Premier essai

Pressage sans colle, à froid, j'ai ajouté de la pente et une barre métallique pour presser au fond.

La pente c'est pas mal : sans elle les feuilles de contreplaque en fil se fendaient au milieu. Là non.

Mais la barre roule et ne presse pas au fond.

Deuxième essai

Collage, je commence à froid puis monte en température, toujours en pente et j'ai remplacé la barre cylindrique par un tasseau arrondi (un pied appartenant à un autre meuble)

Le parement fait des bourrelets aux frontières avec la barre, mais je m'en doutais. C'est arrangeable en collant en deux fois : d'abord tout jusqu'au dernier pli en contreplaque, puis les dernières feuilles de placage mais sans la barre. Elles n'auront pas de mal à venir s'appliquer sur la forme déjà cintrée.

Cependant le pressage ne va pas jusqu'au fond donc ce n'est pas bien collé et la barre laisse une grosse marque sur la contreplaque également. Pour arranger ça il faudrait un plat un peu plus long, et puis que la courbe ne soit pas aussi prononcée mais remonte légèrement sur la pente. Mais alors il y aurait une marque là où la contreforme s'arrêterait sur la pente, donc faudrait qu'elle remonte un peu plus que ça... Bref, je fais un contremoule.

Contremoule

Dans mon plan j'ai dessiné cette courbe de manière à ce que les deux rayons de courbure intérieurs soient les mêmes. Pour usiner mon contremoule je devrais donc pouvoir utiliser le même montage que pour mon premier moule.

Mais lorsque j'ai dessiné mon bureau je pensais que les feuilles feraient 16mm d'épaisseur (elles font maintenant 17mm avec les deux couches de parement), et comme j'ai reproduit le profil à la main (scie à format, scie à ruban, rape, racloir et cale à poncer), il se peut que j'ai déformé la courbe originale sans trop m'en inquiéter.

Je trace donc le profil de mon gabarit et sa parallèle à 17mm puis positionne mon gabarit sur la parallèle pour voir si ça correspond.

Et on est pas si mal !! Il y a assez peu d'écart entre le gabarit et la courbe parallèle. L'élasticité du bois suffira sans doute à combler les quelques dixièmes de décalage. Je fais donc un contremoule en utilisant le même gabarit. Je déplace quelques butées, une sauterelle, ajoute une poignée, et je peux fabriquer ce moule de la même manière que les précédents.

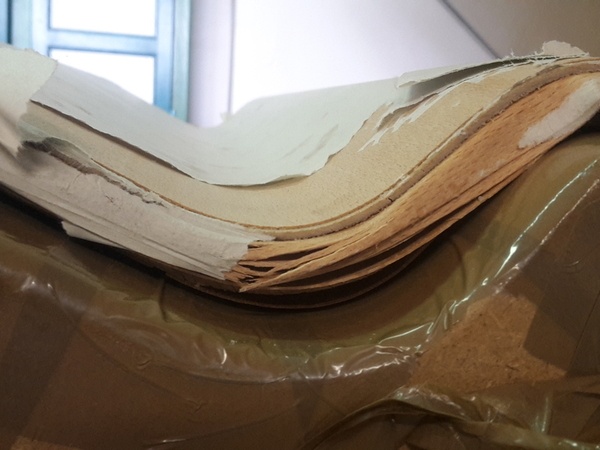

Moulages définitifs : partie 1

– Quoi ? C'est pas vrai...

– Si si t'as bien entendu, j'ai cintré des trucs qui seront réellement dans le meuble.

– Non arrête, des pièces définitives ? Je croyais que tu faisais jamais que des essais moi... T'as pas eu les jetons ?

– Je croyais que si, mais finalement ça s'est pas trop mal passé

– Mais on dirait qu'en 2 semaines ton meuble a plus avancé qu'en 3 mois !!

– Oui, dommage que ça s'arrête là.

– Bah, comment ça ?

– Le lycée ferme à cause de la pandémie de corona.

– Meeerde...

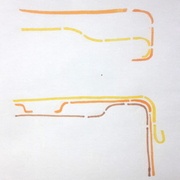

Voilà les premières pièces définitives du bureau. Ce sont les cintres qui seront superposés pour former l'arrondi du pied, à droite.

J'ai cintré la partie en noyer le matin, elle a attendu en presse quelques heures, puis dans l'après-midi j'ai pu cintrer la seconde couche plaquée noisetier puis quelques heures plus tard la dernière couche en érable.

J'ai eu quelques problèmes de bulles mais la découverte du rouleau à maroufler a été une révélation.

Aussi j'ai arraché du scotch sur le placage de noyer et arraché des fibres... Les deux couches de parements ont immédiatement montré leur utilité !

Puis lors du moulage de la partie plaquée en érable, ça a pas été facile de le positionner au bon endroit sur le moule et le fil parallèle à la courbe.

Finalement à part cet arrachage de fibre qui aurait largement pu être évité mais qui ne devrait pas être trop grave, le résultat est pas mal : lisse, le fil parallèle, pas de chevauchements de placage ou de défauts notables... Le plus dur reste à venir : calibrage, moulurage, assemblage...

Je ne sais pas quand le lycée rouvrira. J'ai couvert mes placages, descendu mes paquets débités à la cave, contraint mes parties cintrées sur le moule et dit au revoir à tout ça. Je reprendrai sans doute en mai... ou en septembre ^^. J'espère que mes bouts de bois auront la patience de m'attendre bien à plat.

Bureau écorce 2 : Le retour

Le lycée a rouvert le 3 juin. Ils ont mis en place tout un tas de protocoles à base de désinfection des machines, de masques, de pas se prêter d'outils, l'internat est fermé... On est tout de même quelques élèves à être revenus.

J'ai pu avancer sur le débit : il ne me reste plus que deux pièces à mouler et j'ai terminé de débiter les panneaux plans et le placage qui va se retrouver dessus. Le débit du placage m'a pris à lui seul 3 ou 4 jours le temps de pas se gourer sur les parties visibles/invisibles, d'essayer que les différentes parties se suivent à peu près et de coller des mètres de papier gommé  . J'espère plaquer les panneaux lundi.

. J'espère plaquer les panneaux lundi.

Je n'ai maintenant a priori plus que 3 semaines pour terminer le bureau.

- Fin du débit

- Raclage

- Calibrage (et fabrication de montages à cet effet parfois)

- Assemblage à blanc (dominos)

- Moulurage

- Assemblage définitif feuille par feuille

- Ajustements aux raccords

- Raclage ponçage total

- Finition des chants (laque noire ?)

- Vernis

- Positionnement des coulisses de tiroir

- Assemblage des trois feuilles ensemble

- Fabrication du tiroir

Je ne suis pas sûre de parvenir au bout, mais je vais essayer d'aller le plus loin possible

PS : et j'ai oublié - Fabrication des pieds (je ne sais pas encore comment)

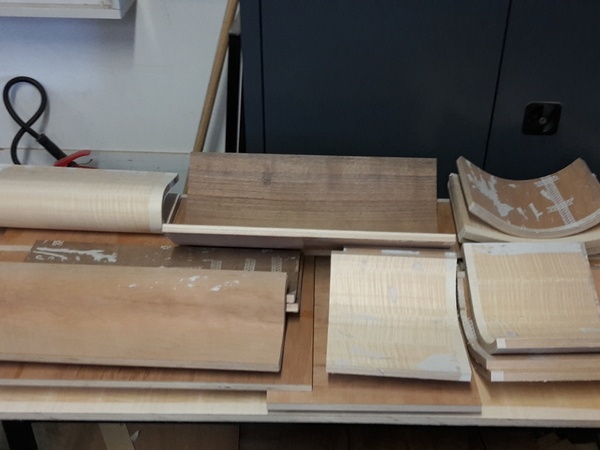

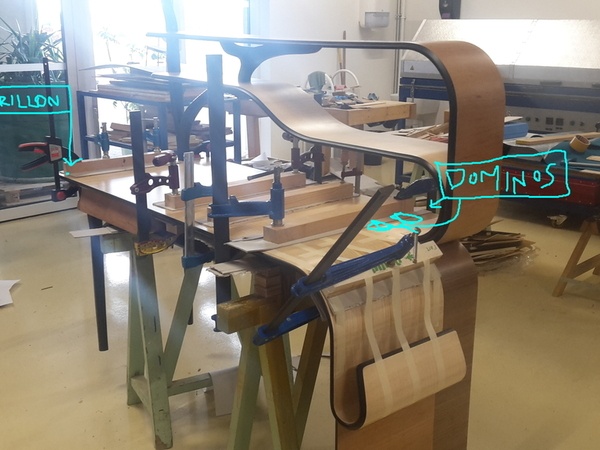

Moulage à la presse à membrane

Voilà quelques photos du procédé de moulage avec la presse à membrane. Elles datent du jour où j'ai renversé deux fois la moitié de ma colle par terre : une fois le matin, une fois l'après-midi.

Je commence par empiler toutes mes feuilles exactement de la manière dont je vais les mouler et je prépare la colle.

Je suis droitière. Là j'ai le placage à droite et le support de mon rouleau à gauche mais j'ai fait l'inverse plus tard, c'est plus pratique d'avoir le support sous la main.

Puis j'encolle, j'encolle, j'encolle, de préférence sur la contreplaque et dans le sens du fil (en travers-fil le placage a vite fait de se déchirer, emporté par le rouleau), en faisant gaffe à ce que mon paquet reste à peu près droit. De temps à autre je maroufle avec mon fidèle rouleau à maroufler.

Ensuite il est temps de mettre tout ça dans la presse à membrane.

En la baissant, la membrane qui est sur charnière a tendance à emporter avec elle le paquet qui glisse sur le moule et se décale. Les bouts de scotch sont là pour se tendre et retenir le paquet afin que je sois sûre que les bandes de placage soient parallèles à la courbe du moule.

Je m'y prend souvent à plusieurs fois : je ferme la presse avec ses 6 fixations "clips métalliques" réparties tout autour, je fais le vide, maroufle un peu par-dessus la membrane, constate que ça a bougé, refais rentrer l'air, rouvre les 6 fixations dans l'ordre pour pas l'abimer, recommence, recommence, la colle tire donc je me presse.

Une fois satisfaite du parallélisme et de la position sur le moule, je ferme le grille pain, chauffe à 60°C environ et laisse en place pendant au moins 4h.

Pour gagner quelques demi-journées j'ai parfois mis deux moules en même temps sous presse comme sur la photo (l'un après l'autre bien sûr).

Préparation des parties planes

Après avoir débité et assemblé toutes mes feuilles de placage, les collègues m'aident pour plaquer les panneaux avec, à la colle blanche cette fois-ci.

Comme on met deux couches de placage de chaque côté du panneau on colle en deux fois : une première fois le "sous-parement" de chaque côté puis la seconde le parement, de chaque côté.

La presse à plaquer là, c'est encore top moumoute évidemment. On peut régler la pression et la température de chauffe. 6 vérins pressent tout ça et en 20min c'est cuit. La moitié des panneaux seulement rentre sur la table donc on colle tout ça en 4 fournées.

Puis je coupe sur chaque panneau une rive que je pourrai utiliser comme référence pour les calibrer.

Délignage des parties cintrées

Alors là les ennuis commencent. Comme on s'en doutait y a tout qu'a bougé ! J'essaie tout de même de déligner tout ça : parfois ça va plutôt bien, parfois la pièce est tellement voilée que je ne sais pas sur quel "plat" la brider et j'ai beaucoup de mal à contrôler mes coupes.

Il va falloir faire du cas par cas pour rattraper les degrés perdus. Sur mon épure, le bureau commence à prendre forme.

Et parce qu'on peut toujours rêver j'ai laissé les cintres pressés pour la nuit et j'en ai descendu d'autres à la cave... On verra demain si ça les a remis en place.

Derniers moulages de pièces cintrés

Porte-document

J'ai enfin fabriqué le moule du porte-document :

Un cylindre tourné et coupé en deux, collé au scotch sur un bout de frêne que j'ai préalablement raboté en angle à l'aide d'une cale et de double face dans la raboteuse. Un coup de rabot à la jonction et le tout vissé sur un panneau de cp pour qu'il tienne debout dans la presse.

Le placage d'érable que j'utilise est fait de bandes collées ensemble, deux bandes se sont détachées lors du pressage et laissent entrevoir la couche d'en-dessous. Je recolle donc une feuille par-dessus au fer à repasser : j'enduis le paquet de colle, j’attends qu'elle soit quasi-sèche au toucher puis j'enveloppe progressivement la feuille autour en appuyant au fer et avec une cale.

Suite et fin des moulages foireux !

Contremoule : premier essai

J'essaie une première fois ce contremoule sous la presse à membrane mais...

- Le placage a largement fendu

- En raclant je constate qu'au milieu du moule le placage n'est carrément pas collé.

Contremoule : second essai

Je redébite donc de quoi remplacer l'essai précédent et ajoute des bandes de papier gommé qui, je l'espère, empêcheront le placage de fendre. Je réessaie mais cette fois-ci au chassis.

Ça marche ! C'est bien collé et les fentes sont très petites, il y a même une face qui est restée intacte ! mais... La force au chassis est plus grande que celle à la presse à membrane. Je perds donc 2mm d'épaisseur sur les 16,5 escomptés. Je racle un petit coup et replaque donc tranquillement une feuille de noisetier de chaque côté sous la presse à membrane, à la colle blanche. Je m'épargne du même coup de devoir racler à fond la feuille d'en-dessous, imbibée de papier fossilisé à la colle formaldéhiyde.

Et c'est avec émotion que je retire ces pièces plaquées et replaquées de la presse. J'ai enfin TOUS les bouts du meuble, prêts à être assemblés  !

!

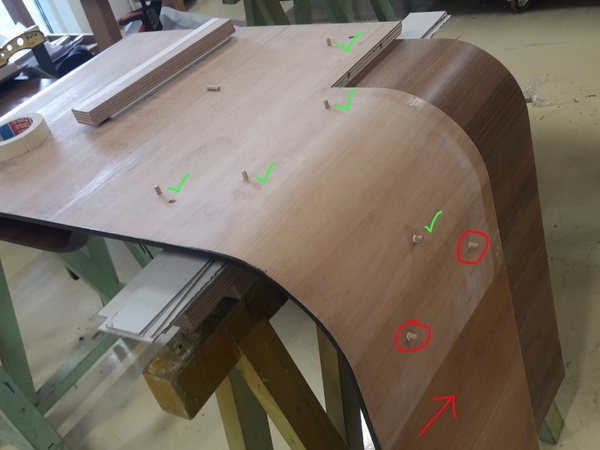

Assemblage : coupes et montage à blanc

Après 3 mois de travail pour préparer les 23 pièces qui constitueront ce bureau, je commence petit à petit à les assembler.

J'ai commencé par couper au plus long toutes les pièces cintrées. Cette phase est très nouvelle pour moi et je navigue un peu au radar. C'est intimidant de commencer à couper des bouts de bois dans lesquels j'ai déjà investi tant d'efforts.

Calibrage des pièces cintrées

Quand les pièces sont "brutes de presse à membrane", leurs chants sont vraiment dégueulasses et comme je vous disais, elles sont si voilées que je ne sais plus sur quel plat danser. C'est donc à tâtons que je réussis à déligner proprement mes pièces :

- je choisis un plat de référence, je le plaque bien contre mon montage et je déligne un chant.

- je déligne le second chant et je vérifie aussitôt si les deux chants ont l'air parallèles, si oui je passe à la suite et sinon je recommence

- grâce à ces deux chants de référence je tronçonne un côté au guide perpendiculaire, souvent en deux fois car la lame n'est pas assez haute donc avec deux appuis différents : si mes deux coupes se rejoignent bien et que je peux poser ma pièce à la verticale sans qu'elle ne tangue alors c'est gagné et je passe à la suite, sinon ça veut dire que mes deux premières coupes ne sont pas parallèles et il faut que je recommence

- avec ces 3 coupes de faites la 4ème se passe souvent bien

- je peux alors enfin mesurer les diagonales de ma pièce et contrôler proprement son équerrage

Je répète ces opérations pour chaque pièce et les pose petit à petit sur mon plan, vois comment elles s'assemblent. Je mesure alors l'étendue des déformations et décide de comment arranger ça au cas par cas (déligner ma pièce à la naissance de sa courbe au lieu de garder un plat, perdre 15mm de hauteur sur l'une de mes étagères...)

Une fois satisfaite de ce dégrossissage, je coupe toutes mes pièces de longueur et me dégage une table de collage pour y installer mes bouts de bois.

Assemblage

J'ai plusieurs problèmes à gérer à chaque jonction :

- les deux pièces ne font pas la même épaisseur : il va falloir en replaquer une ou bien poncer l'autre si c'est possible (si une de ses faces n'est pas visible ou bien si le désaffleur ne dépasse pas une couche de placage)

- sur ma pièce cintrée je n'ai pas réussi à gérer l'équerrage de ma coupe dans les deux sens (qui correspondraient à l'inclinaison de la lame de la scie et à l'angle du guide s'il s'agissait de panneaux droits), si la pièce à laquelle j'assemble ce cintre est plate alors je peux couper celui-ci avec des angles sinon j'ajuste ma coupe au rabot.

- les deux pièces une fois assemblées doivent dessiner un élément cohérent avec une autre partie du bureau : par exemple les deux plats de l'étagère en érable doivent être parallèles entre eux et au sol, la hauteur de la double courbure en noyer doit correspondre à la hauteur de la double courbure de noisetier etc...

Je prends mon temps sur chaque jonction car presque toutes mêlent plusieurs de ces difficultés et je pourrais parler de certains de ces assemblages pendant longtemps !

La plupart du temps j'assemble une pièce cintrée avec une pièce plate mais parfois c'est deux pièces cintrées. Ce sont ces jonctions qui me prennent le plus de temps parce que là il faut jouer du rabot et je suis encore loin d'être virtuose... Mais je progresse !

Petit à petit le bureau prend forme.

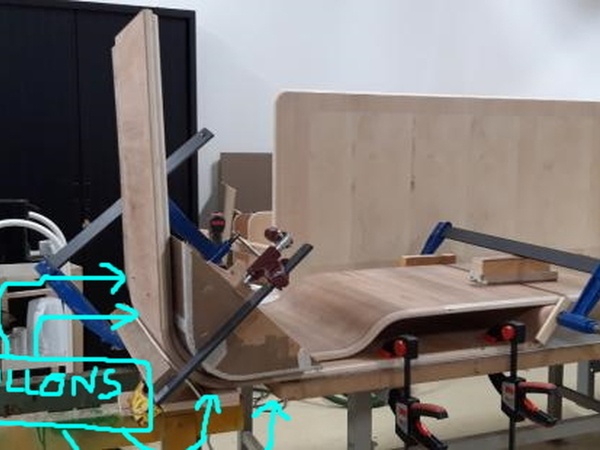

Assemblage : tourillons et clamex

Je vous ai parlé des coupes mais pas des assemblages à proprement parler.

Je perce petit à petit mes chants pour y insérer des tourillons (avec l'entraxe 32 dont j'ai parlé plus haut) mais ce n'est pas toujours possible car pour ça il me faut un plat de chaque côté. Dans le cas inverse j'utilise des lamellos clamex autoserrants et invisibles.

Ce sont deux parties en plastique qui sont collées vissées chacune d'un côté de l'assemblage. La fraise qui usine la rainure défonce plus de matière dans le fond et permet de les y glisser.

Tant que je n'ai pas mis de colle dans l'assemblage je peux toujours séparer les deux pièces en forçant un peu, mais une fois collé, ça bouge plus.

Pendant le collage ça aide à serrer les pièces ensemble et les maintient dans une direction de plus que des lamellos classiques.

J'ai testé en collant deux pièces ensemble et j'ai ajouté des serre-joints seulement pour régler le désaffleur dans le sens de l'épaisseur.

Le résultat est pas trop mal mais comme j'ai laissé une des deux parties dans le vide la gravité a tout de même ouvert un peu le joint. Dommage, j'allais replaquer une face de toute façon mais c'est pas tombé sur la bonne !

Vu que je vais replaquer je me suis pas gênée pour racler la surface en question et j'ai pu constater ce que ça donnait si je chopais la perce... C'est pas beau hein !

Assemblage : collages collages collages

J'ai tout collé !

J'ai collé pas mal de trucs !

Mais avant ça j'ai :

- replaqué sur une ou deux faces une bonne moitié des parties cintrées puisque j'avais mal contrôlé le panneau plat que j'ai utilisé et qu'il était par endroit plus épais que prévu.

- rafraichi pas mal de chants à la ponceuse de chants parce qu'en assemblant puis désassemblant les bouts assemblés avec des clamex tenso j'ai tendance à "touiller" un peu l'assemblage, à ne pas tirer parfaitement dans l'axe, donc à arrondir les chants.

- repris pas mal de coupes surtout pour l'étagère érable qui étaient pas facile à monter car il fallait que je m'assure à la fois que les deux niveaux de l'étagère soient horizontaux et que les courbes et les plats soient tangents. J'ai perdu environ 2 cm sur la hauteur espérée pour pouvoir satisfaire ces deux exigences.

- raclé poncé les parties qui seraient plus compliquées à racler et poncer une fois assemblées (merci Leila tu m'as filé un sacré coup de patte !)

- profilé les moulures des parties qui une fois assemblées ne permettraient plus à l'affleureuse de passer partout.

Les collages étaient intéressants car même quand ils pouvaient se ressembler les problèmes de désaffleurs n'étaient jamais les mêmes. Pas si simple d'assembler des trucs cintrés et souvent gauches ! Heureusement qu'à l'atelier on a un tas de serre-joints rigolos.

J'ai appris à utiliser les crabes (les serre-joints verts sur les photos), j'ai pu essayer la technique de la cale en forme de banane pour pouvoir serrer un panneau au milieu sans serre-joint assez grand pour atteindre son milieu et puis j'ai appris à me détendre pendant que je colle.

À l'heure actuelle les deux étagères ne sont pas encore collées avec le reste car j'attends d'avoir fait et assemblé les deux pieds gauches pour ça. Également les feuilles ne sont absolument pas collées les unes aux autres car j'attends d'avoir vernis certaines parties et installé les coulisses de tiroir pour ça.

Je suis assez contente parce que ça commence à ressembler, et puis y a certains joints qui sont vraiment pas dégueus ! Y a des défauts mais ça aurait pu être pire. On verra comment ça sort au vernis  !

!

Moulures

Avant de faire les moulures j'ai commencé par arrondir les coins des étagères, du plan de travail, du porte document... Tous les coins qui restent "en l'air". J'ai fait une partie des coins à la défonceuse en copiant un gabarit en mdf et une autre partie "à la main" : scie + rape pour le porte-document et scie à ruban + ponceuse de chant pour les autres (dont le gabarit en mdf).

Les trois feuilles ont trois moulures différentes. Elles sont toutes trois profilées sur tous leurs chants (sauf par terre). Sur les étagères la moulure suit naturellement le chant donc si on dit qu'elle est à l'endroit sur la partie plan de travail du bureau elle se retrouve alors à l'envers sur l'étagère.

- La feuille de noyer sera au contact des cuisses. Elle a donc un genre de "quart d'ovale" fait maison sur le dessous pour être toute douce.

- La feuille de noisetier va être touchée sans doute davantage par en-dessous pour la partie plan de travail et par au-dessus pour la partie étagère. Elle a un simple chanfrein en-dessous (et au-dessus sur l'étagère).

- La feuille d'érable sert de plan de travail et d'étagère inférieure, c'est la feuille qui offrira le plus de contacts. C'est elle que le bras raclera pour aller chercher un truc loin dans le tiroir et qu'on se prendra dans les cotes quand on se rapprochera trop vite en chaise à roulettes. Elle a un chanfrein en-dessous, un quart-de-rond au-dessus et un énorme cassage d'arête entre les deux.

Bien sûr toutes les arêtes qui restent brutes sont cassées.

J'ai commencé chaque moulure par un chanfrein à l'affleureuse. Définitif pour le noisetier et l'érable, dégrossissage pour le noyer.

Je travaille avec des fraises à roulement à bille, semelle sur le chant pour pouvoir usiner dans les cintres, et en avalant (dans le sens inverse de d'habitude) parce que sinon j'éclate tout.

Au début j'avais du mal à maintenir la machine dans le bon axe et à ne pas me laisser emporter (puisqu'en avalant la machine prend appuis sur le bois et part en avant) puis petit à petit j'ai capté comment prendre moins que ce que la fraise pouvait prendre donc je n'avais plus besoin de régler mon affleureuse entre chaque passe et je pouvais aller simplement à son rythme. Donc j'étais plus détendue, donc plus précise.

Pour le noyer j'ai découpé un racloir de forme puis j'ai rapé rapé, et finalement je me suis davantage servi du racloir comme gabarit pour contrôler mon profil que comme racloir, parce que ça marchait bien à la rape et qu'au racloir j'éclatais les plis qui étaient en travers-fil.

Pour l'érable j'ai simplement fait un quart-de-rond à l'affleureuse de l'autre côté du chant puis mis un coup de rape pour casser l'arête entre les deux usinages.

J'ai fait certains bouts à la main, par exemple pour le porte-document où l'affleureuse ne passait pas, j'ai fait une partie du quart-de-rond au ciseau. Également aux extrémités des planches qui n'ont pas été arrondies.

Je m'aperçois que je n'ai pas de photo du noisetier de près. M'enfin c'est un chanfrein quoi.

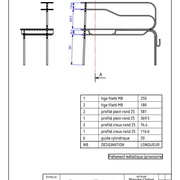

Dessin des pieds et remballage

Ça y est j'ai enfin décidé à quoi ressembleraient les pieds gauches.

L'idée est de prendre le contrepied (hahahaha) du reste du bureau et de joindre des gros bouts de chêne massif avec des assemblages faits main et esthétiques (trait de jupiter, tenon chevillé à tire, des trucs comme ça) puis de chantourner le tout dans deux plans pour que ça soit plus en 3D que le reste du bureau.

Une fois que j'aurai fait tout ça, sans doute que je cramerai le tout au chalumeau pour créer des gerçures (le chêne marche bien pour ça, j'ai fait des essais) et pour le noircir. Vu que les chants vont a priori être teintés en noir, ça sera mieux assorti.

On a donc un pied avant qui est droit de face et qui aura un petit bras si on regarde le bureau de côté (comme un y) et un pied arrière un peu plus délirant qui vient choper les étagères et se termine en haut à gauche par un petit repose livre et à droite par une fourche pour supporter l'étagère de noisetier.

Et peut-être que je ferai pendouiller des range-crayons de cette fourche, au-dessus de la pente d'érable mais ça on verra plus tard.

Mais les ateliers du lycée déménagent dans d'autres locaux. J'ai débité mes bouts de bois mais le lendemain les machines ont disparu, puis je me suis dit que j'allais essayer d'aider plutôt que de gêner le passage, puis ça a été les établis...

Une nouvelle pause dans la fabrication du bureau mais qui tombe pas si mal parce que je vais en profiter pour commencer à aménager notre propre atelier que nous partagerons bientôt avec mon copain.

Du coup je ne sais pas encore quand je reprendrai mon travail pour, j'espère, la dernière ligne droite.

Un genre de prédiction de ce qu'il me reste à faire tant que c'est encore un peu chaud dans mon crâne (l'ordre changera sans doute en cours de route)

- pieds : assembler + coller

- pieds : chantourner

- pieds : cramer

- pieds : vernir

- feuilles : assemblage des deux étagères (érable puis noisetier) avec leurs feuilles respectives + raccords de moulure

- tiroir : plaquer cp pour fond + usiner feuillure et rainure dans le cadre

- tiroir : assembler + coller le cadre

- tiroir : assembler compartiments dans le tiroir

- feuilles : arranger des merdouilles

- feuilles : poncer poncer poncer (essayer de pas trop choper la perce)

- feuilles : vernir tout ce qui doit être vernis + teinter les chants

- assemblage vraiment très final : la partie inférieure des pieds avec la feuille de noyer

- assemblage vraiment très final : la feuille de noisetier avec la feuille de noyer

- assemblage vraiment très final : poser les coulisses

- assemblage vraiment très final : les parties supérieures du pied arrière avec la feuille d'érable

- assemblage vraiment très final : la feuille d'érable et le pied arrière avec la feuille de noisetier

- feuilles : réégréner et revernir les parties extérieures si jamais je n'ai pas été assez soigneuse lors des assemblages vraiment très finaux

- tiroir : ajuster + vernir + visser aux coulisses

- fermer le tiroir

- ouvrir le tiroir

- fermer le tiroir

- pleurer un peu

- sabrer le champagne

À plus !

Les pieds

Les pieds seront chantournés mais avant de n'avoir plus aucune surface de référence je commence par tous les assemblages.

Assemblages massifs

J'ai commencé par assembler tous les bouts de massif les uns aux autres, principalement avec des tenons-mortaises, souvent biais. J'ai essayé de faire le maximum de coupes possible à la scie à format pour gagner du temps et m'assurer de la planéité des surfaces de contact, la plus grande partie reste à la main.

Le pied avant est fait de deux pièces.

Mon premier tenon-mortaise : heureusement j'avais ma rape à épaissir.

Le pied arrière est plus complexe.

Je trace tous mes assemblages grâce à mon épure sur laquelle je prolonge les contours de la pièce A que je peux ainsi reporter sur la pièce B et inversement.

J'ai voulu faire des économies de bois alors j'ai corroyé aussi épais que je pouvais des bouts de bois qui étaient quasiment trop petits : je me suis retrouvée avec un tas de tailles différentes.

Finalement je n'avais pas une liberté folle dans les formes que je pouvais chantourner et à chaque assemblage pour ne pas me mélanger dans les différentes faces que je devais prendre comme référence c'était une bonne prise de tête. À refaire je ne prendrais que des gros blocs tous de la même taille.

Assemblages des pieds au reste

Puis j'ai OSÉ (c'était pas une mince affaire) faire des trous dans le reste de mon bureau pour y assembler les différentes parties des pieds avec des dominos.

Pour être sûre d'accompagner mes éventuelles erreurs de perçage au fur et à mesure, j'usine les assemblages un par un et je trace le suivant avec le premier en place.

C'est la première fois que j'ai vu les étagères à l'horizontale, ça m'a fait une petite émotion.

Sculpture

Une fois l'ensemble des assemblages usinés j'ai chantourné les différentes pièces.

Pour garder visibles les dessins que j'ai faits à même le bois et toujours garder des surfaces planes à poser sur la table de la scie, je rescotche systématiquement à la même place ce que je viens de couper.

À la base je pensais laisser les pieds bruts de sciage et les brûler tels quels. Mais certaines courbes étaient un peu tremblante ou bien ne me plaisaient pas, j'ai donc commencé à raper. Et chemin faisant, commencé à sculpter... C'est incroyable ce que c'est agréable de tendre les courbes, choisir les facettes à affirmer, dessiner sur le bois les arêtes que je veux garder, taper sur les gouges, raper.

Ce que je pensais seulement chantourné dans 2 dimensions a commencé à prendre un autre tournure qui me plait mieux.

Collage des parties massives entre elles

Je colle en cours de route : pas super malin, c'est dur d'avoir des bonnes prises. J'aurais sans doute mieux fait de coller avant.

Merci José Das Neves pour le conseil des cales humides ! Ça m'a sauvé mes deux collages à crabes.

Montage

Pour pouvoir poursuivre le travail des pieds j'ai besoin de me rendre compte de ce que ça donne dans l'ensemble. Et puis quand même, maintenant que je peux j'en ai trop envie... je monte l'ensemble du bureau qui se tient tout seul pour la première fois.

Peaufinage

(édit du 1/6/21)

Après ce montage j'ai continué de travailler le pied. J'aurais pu continuer de raper toute la vie si je ne décidais pas à moment donné que c'était terminé peu importe les milliers de défauts qu'il restait.

Le voilà avant finition :

Dernières retouches avant finition

Mort aux désaffleurs !

Souvent, comme les pièces cintrées sont également tordues dans l'autre sens (retrait du bois pas contrôlé), je n'ai pas réussi à les contraindre suffisamment avec mes légers assemblages pour qu'une fois assemblées deux pièces soient affleur partout. Souvent il reste un désaffleur à chaque extrémité du joint.

Parfois racler suffit mais quand le désaffleur dépasse l'épaisseur d'une feuille de placage je risque de choper la perce en raclant.

Je refends alors le bord du cp pour insérer un bout de placage entre deux plis et réhausser le parement du panneau le plus en retrait. Je peux désormais le racler sans choper la perce.

Lorsqu'une pièce cintrée est assemblée à une pièce plate il n'y a qu'une pièce sur deux de tordue donc ça va. Mais lorsque les deux pièces sont cintrées, qui plus est dans deux sens différents, alors c'est plus problématique.

Par exemple voilà un joint bien dégueulasse une fois que j'ai chopé la perce :

Là pas le choix, je greffe un bout de placage au beau milieu de mon étagère.

Je scie de chaque côté du joint à la scie à placage puis je coupe un bout de placage un tout petit poil plus grand que ce qu'il faut car il se rétractera quand je le chaufferai plus tard. J'encolle le bout que je greffe et l'endroit où je vais le poser, j'attends que la colle sèche.

Puis je l'écrase au fer à repasser et le déroule progressivement à sa place. Je maroufle un max, surtout vers les chants. Et à ma grande surprise, c'est nickel !

Je peux désormais racler, poncer, et... RE-choper la perce  !

!

Je recommence depuis le début en prenant plus large. C'est moins bien que ce que j'avais fait la première fois alors j'hésite à recommencer. Mais vu que c'est en-dessous et que je n'ai quasiment plus de placage assorti j'en reste là.

Je réalise également pas mal de petites greffes de contreplaque dans les chants du cp plat qui n'est pas de qualité top moumoute et qui a quelques trous un peu partout.

Enfin je recolle deux assemblages qui se sont décollés à force de monter-démonter le bureau...

(je ne le sais pas encore à ce stade là mais quelques semaines plus tard en égrénant cette pièce entre deux couches de vernis je vais la taper contre un truc et la RE-décoller...)

Fond dur et teinte

Je vernis l'ensemble du bureau au pistolet avec un vernis acrylique et je teins les chants (réchampis) et le pied en noir.

Le matos

Pour que le nuage de vernis projeté par le pistolet ne stagne pas dans l'air et ne se dépose en une multitude de petites gouttelettes sur les panneaux déjà vernis et stockés derrière moi, je fais ça dans une cabine ventilée.

Dans l'ancien atelier on faisait ça devant une hotte qui aspirait le nuage dans un mur d'eau en mouvement.

Ça marchait pas mal mais visiblement certains en ont eu marre d'être éclaboussés, d'entendre claquer la porte et de devoir régulièrement nettoyer le bassin dégueulasse. Donc dans notre nouvel atelier flambant neuf, on oublie tout ça :

Ici pas d'interrupteur mécanique pour allumer la lumière, c'est beaucoup trop hasbeen  . On préfère largement un tableau tactile qui permet aussi d'ouvrir le circuit d'air et de contrôler la température.

. On préfère largement un tableau tactile qui permet aussi d'ouvrir le circuit d'air et de contrôler la température.

Essais de teinte sur les chants

À l'état brut, les chants sont crados : les différences de composition entre les différentes pièces de cp sont trop nettes, pas très belles, et cette complexité non-nécessaire perd l’œil.

En teignant les pieds massifs et les chants en noir j'espère relever le dessin du meuble et faire ressortir le doré de l'érable une fois le tout vernis.

L'idée est donc de masquer les faces de mes bouts de cp avec du scotch et du papier journal et de projeter de la teinte uniquement sur les chants.

- la limite entre le teint et le non-teint doit être la plus nette possible

- si jamais je fais une erreur j'ai besoin que le procédé soit réversible

En protégeant d'abord mon bois avec du fond dur je veux faire en sorte que la couche de teinte soit au-dessus de la couche de fond dur. J'espère empêcher la teinte de fuser dans les pores de mon placage de parement et en cas de raté pouvoir la racler sans avoir à atteindre le bois lui-même.

J'essaie dans un premier temps sur chaque moulure deux finitions :

- une teinte à base aqueuse mélangée à deux fois plus de fond dur et appliquée au pistolet (achetée par mon lycée à un fournisseur pro)

- une bombe acrylique (achetée en grande surface)

J'essaie chaque finition de 2 manières :

- teinte du chant puis fond dur

- fond dur puis teinte

Avec une couche de fond dur avant la teinte le résultat est bien plus net car la teinte ne fuse pas dans le bois et la surface étant plus lisse le scotch de masquage est également bien mieux appliqué.

Le résultat est bien plus beau, le noir plus profond avec la teinte appliquée au pistolet (le produit est de meilleure qualité).

Mais avec une seule couche de fond dur le produit fuse encore un peu sous le scotch et quand j'essaie de racler seulement la couche de teinte quelques gouttent restent blotties dans les petites aspérités qui restent encore.

J'essaie donc avec deux couches de fond dur (avec égrenage après chaque) et là c'est nickel.

Sur ce dernier essai j'essaie également d'appuyer plus ou moins sur le scotch lorsque je l'applique pour voir si ça fait une différence. Je constate que c'est mieux de l'appliquer avec l'ongle, la pulpe du doigt ne suffit pas et une cale en bois le déchire un peu.

Teinte des pieds

Les pieds sont entièrement teints avec la même teinte mélangée à de l'eau et appliquée au pinceau.

Plus tôt il était question de les brûler mais une fois l'ensemble du bureau plus avancé j'ai refait quelques essais et j'ai trouvé que ça n'irait pas si bien avec le reste.

Fond dur

Le fond dur permet de boucher tous les pores du bois et de le protéger mais il ne se tend pas aussi bien qu'un vernis de finition, il donne toujours un aspect "peau d'orange".

Avant de vernir je ponce ponce ponce tout tout tout et je fais particulièrement attention aux chants que j'essaie de glacer (rendre lisse comme la glace).

Aussi la colle n’adhérerait pas au vernis, elle a besoin de s'accrocher dans les pores du bois. Je masque donc toutes les parties qui seront collées les unes aux autres. Comme je me dépêche parce que j'aimerais commencer à vernir avant le 3ème confinement je fais quelques conneries (mais je ne m'en rendrai compte qu'un mois plus tard ^^)

Je stocke toutes les pièces sur un rack dans la cabine à vernis.

Entre deux couches j'égrene (je ponce assez finement) pour donner une surface d'accroche à la prochaine couche et pour petit à petit remettre à niveau tous les mini-trous qu'il reste dans le bois.

Pour ça je mets un coup d'excentrique (seulement sur les surfaces planes) puis je finis à la main (cale en bois sur les parties planes et cale en mousse pour les parties courbes) jusqu'à ce que la surface soit la plus mate possible.

Le but étant qu'avant la dernière couche de finition la surface soit totalement mate et uniforme.

Réchampis

En principe pour teindre les chants et garder les faces de leur couleur d'origine, après mes deux couches de fond dur j'aurais pu simplement passer la teinte sans rien masquer puis réégréner toutes les faces. Seulement j'ai poncé mes moulures sans penser à ça et les frontières entre chants et faces ne sont pas toujours très nettes. Je masque donc toutes mes faces pour recréer une limite nette.

Puis je passe la teinte.

En retirant le scotch je me rends compte qu'il en manque un peu à certains endroit, je passe donc le même mélange mais au pinceau : plus de risque de fuser sous le scotch, moins uniforme, mais plus vite fait pour seulement quelques retouches.

Le résultat est hyper propre ! J'avais peur que la limite soit floue, mais ça claque  !

!

Vernis

Une fois le tout teint je peux passer à la finition de l'ensemble. Je passe deux couches de finition.

En réalité j'en passe trois parce que les deux premières sont un carnage, surtout la seconde (qui aurait du être la dernière).

Carnage

J'essayais tant bien que mal de régler le pistolet mais soit le vernis ne sortait pas, soit les gouttes étaient énormes. En fait le problème ne venait pas du pistolet mais du mélange que je n'avais pas du tout assez dilué et qui n'était pas assez liquide pour passer dans la buse et pour se tendre correctement une fois sur le bois.

Mais ça s'arrange

De 5% d'eau en plus du poids du vernis+catalyseur, il a fallu passer à environ 20% pour obtenir un résultat correct.

Pour vernir au pistolet c'est pas simple : le pistolet toujours orthogonal à la surface et toujours à la même distance, on fait des passes qui se chevauchent. Le mouvement doit être rapide pour que le vernis qu'on est en train de chevaucher n'ait pas encore eu le temps de sécher et les passes doivent être étroites pour qu'il y en ait bien partout. Le tout avec 1kg porté à bout de bras (bras qui a déjà poncé toute la journée) et un tuyau d'air qui sort du pistolet et qui ne doit surtout pas toucher les chants.

Au moindre accroc lorsque le vernis n'est pas encore sec, ce n'est pas possible de faire une retouche sur le moment. Si on veut que ce soit nickel il faudrait tout reponcer et tout revernir. Je repose donc tous les panneaux très délicatement sur le rack, avec de l'aide pour les plus gros.

Aussi comme malgré l'aspiration il y a toujours le risque que du vernis reste dans l'air et se dépose sur les panneaux les plus bas, je commence par ce qu'il y a de plus haut sur le rack puis je descends progressivement.

J'égrene entre chaque couche. Parfois je perce la teinte en égrenant les chants, je fais donc des retouches au pinceau avec un mélange teinte + finition. Puis je réégrene à la laine d'acier 000 pour homogénéiser.

Tiroir

Queues d'aronde

La principale difficulté de ce tiroir c'est ses queues d'arondes courbes.

Comme je ne compte pas remouler la façade mais que je peux plus facilement recorroyer des côtés de tiroir je commence par les queues femelles et j'ajuste les queues mâles.

Je fais un premier essai à l'arrache pour me rendre compte un peu de la difficulté et de la méthode. Je le coupe parce qu'il y a vraiment trop de jours. Puis j'en fais un second où je m'applique mais qui est tout de même bien pourri, en partie parce que je n'ai pas réfléchi au sens du fil par rapport à l'orientation de mes queues. Je le coupe. Le troisième me satisfait et puis le bout de bois sera bientôt trop court. Je le laisse en place et passe à l'autre côté.

Je galère pas mal à reporter le tracé des queues femelles. D'abord je les enduis de craie grasse et j'y tape gentiment mon côté de tiroir en espérant que ça se reporte directement. Échec. Puis j'essaye de faire un gabarit que je découpe dans du plastique transparent posé sur les queues mais c'est difficile de le couper au bon endroit, je suis précise à 0,5mm grand maximum (et c'est beaucoup pour des queues d'aronde)...

Finalement ce qui marche c'est le plus simple : poser le bout de la façade sur mon côté de tiroir et reporter les queues au tranchet et au critérium affuté là où le tranchet ne passe pas.

Je coupe au trait à la scie à ruban puis j'ajuste tous les arasements à la gouge, puis les plats au ciseau et je dégraisse largement mes queues mâles pour qu'elles ne serrent que sur le dernier tiers. Ça suffit pour que ça tienne et ça me permet d'être moins gênée dans mon analyse de là où ça frotte.

L'arrière est assemblé aux côté par des simples coupes d'onglet.

Organisation intérieure

Je pense un moment à assembler toutes mes séparations avec des tenons en forme de queues d'aronde... puis je me rappelle que ça fait 1 an et demi que j'ai commencé ce bureau et qu'il faudra bien que je le termine un jour.

J'usine donc de simples tenons à la scie à format et des mortaises au ciseau. Puis j'arrondis tout ça au rabot et au ciseau.

Je vernis tous les bouts indépendamment les uns des autres sauf l'extérieur du tiroir sur lequel je ne passe pas la dernière couche de finition. J'attends pour ça d'avoir réglé les coulisses et éventuellement quelques désaffleurs.

Puis je colle d'un seul coup tout l'ensemble avec des presses à cadre.

Assemblage final

Une fois toutes les feuilles assemblées les unes aux autres certains endroits seront plus difficiles d'accès. C'est pour ça que j'ai déjà tout vernis avant l'assemblage final.

Mais une partie de ce travail d'assemblage s'est déjà faite avant de vernir, lorsque j'ai prévu comment j'allais procéder et que j'ai usiné certains des assemblages.

Ordre d'assemblage

Avant toute chose je mets au point l'ordre dans lequel je vais tout assembler.

Pour serrer les différentes parties de pieds pendant que je les colle c'est souvent galère d'utiliser des serre-joints vu que tout est long et courbe. Je préfère les visser.

J'assemble donc tout le bas ensemble et tout le haut ensemble puis je joins les deux.

Avant de les joindre j'installe et j'ajuste les coulisses du tiroir car une fois le bureau "refermé" ça sera bien plus compliqué d'y accéder.

Noyer-Noisetier

Retour dans le passé

Avant d'avoir vernis j'usine les assemblages entre la feuille de noisetier et la feuille de noyer.

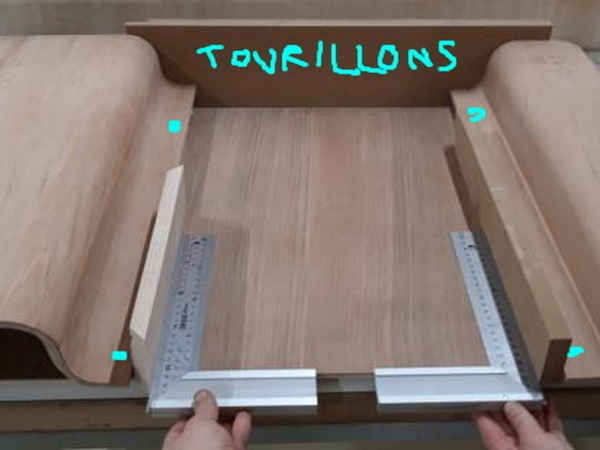

Les deux "S" qui accueillent le tiroir touchent la feuille de noyer sur une fine bande. J'aimerais que sur chacune de ces bandes 2 tourillons renforcent l'assemblage et permettent lors du collage de positionner facilement les deux feuilles au bon endroit.

La feuille de noisetier est celle qui accueille le tiroir.

Elle est faite de deux parties : celle de droite qui se sépare en un pied et une étagère et celle de gauche qui est beaucoup plus petite et accueille les pieds massifs.

J'aimerais respecter quelques contraintes :

- ses chants doivent être parallèles à ceux de la feuille de noyer

- les cintres du pied doivent s'épouser le plus parfaitement possible (mais les débords des deux côtés permettront de masquer d'éventuels jours...)

- la feuille de noisetier doit respecter un débord de 35mmm à l'avant et 25mm à l'arrière par rapport à la feuille de noyer

Comme la partie droite est la plus grosse et celle sur laquelle s'observe le plus de contraintes alors que la gauche est beaucoup plus petite et maniable, je commence par positionner la grosse et si j'ai un petit décalage par rapport à la cote espérée, j'ajusterai la petite en fonction.

Je perce donc deux trous dans la bande en contact avec la feuille de noisetier puis j'aimerais utiliser des centreurs pour percer le noyer en face. Mais il faut d'abord que je bride la feuille à sa place.

Je profite d'avoir une grande partie de la feuille de noisetier invisible pour pouvoir y insérer des tourillons débouchants.

Je positionne donc la feuille de noisetier au bon endroit sur celle de noyer à l'aide de mon moule et de serre joints pour rattraper le vrillage puis je perce à travers la feuille de noisetier jusque dans le noyer pour insérer les tourillons. J'en mets pas mal pour être sûre que les chants des deux feuilles restent parallèles.

Grâce à cet assemblage le tout tient ensemble sans les serre-joints. Je peux donc tout retourner et utiliser mes centreurs pour reporter sur le noyer les perçages que j'ai déjà effectués dans le noisetier.

Et alors là, miracle. J'ai un débord de 35mm vers l'avant, 25mm vers l'arrière, et tout est d'équerre. Je n'en crois pas mes yeux.

Je suis contente de ce résultat parce qu'il dépend de toutes les coupes que j'ai faites avant et qui n'étaient pas super aisées.

Retour dans le futur

Le bureau est vernis : je peux assembler les feuilles pour de vrai.

On monte les deux feuilles à blanc sans les tourillons débouchants qu'on mettra plus tard. Et puis on assemble avec la colle... et j'oublie de mettre les tourillons. Je m'en rends compte seulement deux heures plus tard en y repensant à la fin de ma pause déjeuner  .

.

On a tout de même mis ceux qui lient le "S" au noyer car ceux-là on pouvait pas les mettre après donc on a pensé à les mettre avant

Le résultat n'est pas si pire parce que les deux feuilles sont horizontales et le débord de 35mm est respecté sur une grande partie de l'assemblage... Y a "juste" 4mm de moins tout en bas du pied

Je mets tout de même les tourillons après coup (je taille les deux du bas pour qu'ils rentrent).

C'est au tour des pieds massifs : plus facile. Je les visse pour qu'ils se serrent bien. Puis je retire les vis et j'ajoute le "S" de gauche et les petits bouts de pieds qui servent aussi d'entretoises. Le "S" est extrêmement gauche mais finit par revenir.

Une fois le tout assemblé je perce dans chaque pied un trou de 10mm de diamètre sur environ 200mm de profondeur et j'y enfonce une tige filetée qui sert de grand tourillon un peu costaud. Au départ je pensais les coller mais ça forçait déjà tellement sans colle que je les rentre simplement en force.

Installation du tiroir

Je peux désormais m'occuper du tiroir que je pose sur des coulisses à billes montées à plat.

J'ai choisi des coulisses qui ont une partie qui se déboite donc une fois les coulisses installées je peux retirer le tiroir et le remettre sans avoir à le dévisser. Aussi je rajoute des cales en bois de chaque côté de la coulisse pour surélever le tiroir de la bonne hauteur.

Comme le fond de mon tiroir ne fait que 5mm d'épaisseur je plante mes vis dans les séparations massives posées à chant sur le fond du tiroir. Je préperce donc soigneusement tous les emplacements de vis à la perceuse à colonne pour bien guider les vis au milieu des séparations et pour que celles-ci ne fendent pas.

Je visse alors mes coulisses bien parallèles sur le tiroir.

Puis je visse une coulisse sur le bureau et j'y emboite le tiroir. J'ai ainsi l'emplacement de la seconde sans avoir à mesurer. Puis j'ajuste la profondeur des parties vissées au bureau pour que la façade ne bute pas.

J'essaie : l'amorti sur la fin de la course du tiroir est bien trop dur et j'ai l'impression que ça frotte quelque part.

Je me dis que c'est peut-être parce que j'ai pas mis toutes les vis, alors je mets toutes les vis. C'est pareil : si je ne prends pas appui sur le bureau avec mon pouce pendant que je tire le tiroir, je tire le bureau avec.

Mon lycée commande donc un tas de coulisses différentes. J'installe les moins chères. Elles font un peu de bruit mais elles sont faciles à poser et elles n'ont pas d'amorti. Je les graisse bien. L'idéal aurait été de poser celles de gauche sur la photo. Complétement silencieuses et réellement faites pour être à plat. Mais il aurait fallu pas mal les traficoter... La prochaine fois

Érable-Érable

Je commence par visser le pied au plan de travail (encore une fois la vis ne sert qu'au serrage, le positionnement du pied étant assuré par deux dominos). Puis je monte l'étagère du bas.

En la démontant d'un montage à blanc je la fais tomber sur le pied : CRAC! Je le recolle discrètement

Puis je gratouille les deux chants que j'assemble bout à bout pour rendre le joint nickel. Et en me battant un peu avec mes serre-joints je suis très contente du résultat ! J'étais partie d'assez loin parce que ce joint présentait un gros jour bombé que j'ai réussi à éliminer totalement. Je garde simplement un désaffleur très léger mais c'est pas si mal.

Je n'ai malheureusement pas de photo pour immortaliser ce joint quasiparfait qui n'a vécu qu'une journée...

Érable-Noisetier

J'assemble ensuite les deux étagères ensemble. Et en les serrant je rouvre le joint érable-érable  . Je ne l'ai pas vu sur le moment parce que c'est justement en serrant à cet endroit là que je l'ai rouvert. En fait je n'y ai pas pensé mais j'aurais du, avant de coller, racler le dessous de l'assemblage érable-érable de manière à le rendre parfaitement plat. Enfin je crois que c'est pour ça... Quand je le découvre c'est bien trop tard. J'hésite à faire une greffe, on me le déconseille. Ça restera donc comme ça

. Je ne l'ai pas vu sur le moment parce que c'est justement en serrant à cet endroit là que je l'ai rouvert. En fait je n'y ai pas pensé mais j'aurais du, avant de coller, racler le dessous de l'assemblage érable-érable de manière à le rendre parfaitement plat. Enfin je crois que c'est pour ça... Quand je le découvre c'est bien trop tard. J'hésite à faire une greffe, on me le déconseille. Ça restera donc comme ça  .

.

Érable-Noisetier/Noisetier-Noisetier

Ça y est je peux maintenant refermer le bureau. Le positionnement du dessus par rapport au dessous est géré par deux dominos entre l'étagère en noisetier et le reste de la feuille de noisetier et par un tourillon à l'autre bout.

Ce collage est le plus simple de tous. Aucune embrouille, tout est simple, calé, rien ne peut plus bouger.

Il reste juste un petit problème : un léger espace (7mm) à combler... Puis quelques raccords de teinte deci delà.

Et voilà !

En attendant de plus jolies photos qui arrivent...

Conclusion

Si je ramène tout le temps que j'ai travaillé ces deux dernières années à des semaines de 35h ça reviendrait à environ 8 mois de travail. Le reste du temps je me suis confinée, j'ai pris des vacances, déménagé et co-aménagé mon co-atelier en Normandie.

J'ai appris énormément en faisant tout ce bazar du début à la fin, aussi bien techniquement qu'humainement. J'ai testé un tas de techniques et de dynamiques de travail, seule ou à plusieurs. Le fait de faire un truc aussi long m'a formée comme rien d'autre n'aurait pu le faire à la place.

Merci à tous les profs, élèves et équipe technique pour votre bonne humeur, votre engagement, votre humour et votre tendresse. Merci à mes hôtes formidables qui m'ont accueillie ces derniers mois à Romilly Paradis. Vous allez tous me manquer.

Merci à tous les contributeurs de L'Air du Bois pour vos conseils et vos encouragements.

C'est fini ! Pour vous ça fait pas grand chose mais pour moi ça fait beaucoup

À bientôt !

Discussions

Bravo!Conception, realisation, rendu. Il ne manque rien. Tu devrais expliquer comment tu vois le fonctionnement de ton bureau. Merci.

Merci :)

Le fonctionnement, comment ça ?

Blanche lorsque tu as dessiner ce bureau je veux croire que tu as imaginé sa destination. C'est la joie la gloire mais aussi la rançon du sur mesure. Ce bureau conviendra parfaitement à Paul mais pas du tout a à Pierre. Comment Paul va-t-il s'en servir? Pour quel genre de travail? Que mettra-t-il dessus? Et ou ? Quelle est son ergonomie?

Oui c'est vrai, voilà une utilisation possible. On devait faire quelque chose qui conviendrait quand même à du monde, pas qu'à une personne. C'est un bureau dédié au loisir, à l'écriture, au dessin pourquoi pas, même si une surface inclinée est plus agréable. Mais elle pourrait être ajoutée par-dessus. Paul se trouve être ma mère qui s'en servira comme ça a priori. C'est pour elle que j'ai ajouté plus d'espace à droite pour qu'elle puisse croiser les jambes plus facilement.

qui s'en servira comme ça a priori. C'est pour elle que j'ai ajouté plus d'espace à droite pour qu'elle puisse croiser les jambes plus facilement.

Bon, les 60kg de BD c'est pas obligé, l'ordinateur non plus. Mais l'ordinateur c'est possible.

L'étagère du dessus, ce n'est pas encore tout à fait défini ^^

Blanche C'est la réponse que j'attendais.Tu es donc prête à faire des déclinaisons. Bravo ! une nouvelle fois.

Oui bien sûr, un peu ^^. Merci !!

Voila un projet TRES TRES TRES intéressant!

Pour faire des gabarit/ formes, vous n'avez pas à l'école un grand lapidaire ? le mien a 60 cm de diamètre, je peux usiner des formes courbes de 25 cm de haut. Pour un gabarit plus large, je fais en deux parties que je colle ensemble. Je suis alors à peut prêt certain de la planéité des formes courbes.

De même, pour les formes convexes, j'ai une grande ponceuse circulaire, avec des cylindres qui montent et descendent, de 30 cm de haut. je peux la aussi usiner en convexe des pièces de 20 à 25 cm de haut que j'assemble entre elles si je veux des largeurs plus importantes.

Ce sont des machines de modeleurs, habitué à faire des formes courbes, pas de menuisiers qui font des choses d'équerre, et de ce fait, les menuisiers connaissent peu, pourtant, c'est très pratique, quand on veut sortir des sentier battus et que l'on veut travailler des formes courbes. Personnellement, je les utilises dix fois par jour.

Il faudrait convaincre l'école d'investir dans ce genre de machines.

Eh beh ! Oui ça a l'air super pratique, avec ces deux là on doit pouvoir faire énormément de choses. On n'a pas ça au lycée mais ça m'intéresse pour le futur. !

!

Au lycée y a une ponceuse de chant un peu comme celle-là qui permet d'usiner des pièces de 15cm de haut max. Sur la nôtre y a en plus une ponceuse circulaire comme la tienne montée sur un axe, mais le rouleau est pas très haut. C'est déjà vachement bien mais ça fait pas tout.

Je leur demanderai ce qu'il en pense

Un lapidaire, c'est assez facile à construire. Un plateau circulaire, un axe et un moteur... Sur un bâti bien solide pour éviter les vibrations.

Pour la ponceuse cylindrique, c'est mon grand père qui l'avait conçue et fabriquée. Il avait pris un brevet, en 1947... Le cylindre tourne et monte et descend en même temps, de manière à produire une surface poncée bien lisse, sans stries.

Tant le projet que toute la présentation et le dossier sont magnifiques.

Outch, c'est pas mon avis par contre. Ca casse toute la forme organique de l'étagère.

Idées en vrac :

Merci !

Des platines métalliques sont prévues pour renforcer la stabilité avant arrière, grignoter quelques centimètres de portée et permettre l'assemblage des feuilles avec les pieds.

Le plexi je suis pas fana mais c'est cool que tu parles de ça et du treillis, ça conforte mon idée que rendre solidaires les deux étagères peut suffire à leur faire gagner en solidité. Du coup je pense que je vais continuer de dessiner des treillis :)

Une sorte de treillis en Voronoï, ça serait bien organique.

C'est joli ça ! Je vais essayer.

Pour rigidifier les plateaux, tu peux aussi jouer sur l'épaisseur.

La rigidité d'une planche dépend de l'épaisseur au cube (^3).

Donc, si tu augmentes de 50% l'épaisseur de tes planches actuelles, tu multiplies la rigidité par 3,38, et la planche pourra alors supporter presque 17 kg.

Si tu doubles l'épaisseur, dans ce cas, la rigidité est multipliée par 8, et la planche supporte 40 kg...

A mon sens, un plateau d'étagère de bureau comme celui-ci, capable de supporter 17 kg, c'est déjà très bien. Remplir l'étagère avec un énorme volume de 60 kg de BD, ce serait très moche...

Intéressant ce calcul rapide ! Mon étagère a 1m20 de portée environ. 17kg sur cette longueur ça suffirait ? Oui tu as raison c'est sans doute pas nécessaire de mettre 60kg de BDs. Vu ma brève expérience du travail du bois je n'ai aucun recul sur son usure donc j'ai toujours un peu peur de sous-dimensionner...

J'aimerais me passer de jouer sur l'épaisseur mais ça reste une solution de secours.

Blanche Si tu passes de 15 mm à 20 mm d'épaisseur, cela ne va pas changer l'équilibre esthétique général, et tu vas considérablement gagner en capacité de charge.

Ton design est parfait, j'essaierais à tout prix de ne rien changer, pas de béquilles, de plaques pour les soutenir, etc...

Et encore une fois, sur un étagère de bureau, on met quelques babioles, pas des trucs très lourds... En tout cas, on ne te reprochera jamais d'avoir conçu quelque chose qui ne peut pas supporter une forte charge. Ce n'est pas l'objet d'un tel meuble.

J'aimerais qu'on voit les plis sur le chant et que l'empilement des différentes essences mette en valeur les courbes du meuble.

Du coup le passage de 15 à 20 mm s'il se voit sur le chant, il faudrait que je plaque un pli de plus de chaque côté, que je le ponce en sifflet, puis que je plaque le tout ensuite...?

Ou alors il faut que ce soit en retrait, pas sur toute la profondeur de l'étagère. Peut-être juste quelques plis ajoutés en-dessous. Mais je n'ai pas trouvé de manière de les ajouter sans que ça fasse bizarre.

Je vais y réfléchir, ça serait en effet la solution qui changerait le moins le dessin du meuble. Mais je ne pense pas que mon design soit parfait ^^ du coup ça me dérange pas de le changer.

Dans ce cas, à mon sens, il faudrait tout faire en 20 mm, même la partie courbe, sinon, cela ferait bizarre (et de plus, la partie courbe doit être rigide elle aussi).

Ou alors, à l'intérieur du sandwich, un ou deux tubes carbone (très rigide) de 15 mm, recouverts par un pli de cp... Tu ferais alors un vrai composite, très technique... ;) Cela coûte dans les 15 ou 20 € le m. Si cela t'intéresse, je te donnerai les coordonnées pour le trouver.

ah oui ça ça m'intéresse. Comment tu assembles tout ça ? à l'epoxy ? Du coup les objets sont appuyés sur les tubes de carbone et plus sur le cp, c'est pour ça qu'un pli de chaque côté suffit à faire tenir l'ensemble ? 12mm suffiraient pas sinon si ça existe ? Comme ça l'épaisseur changerait pas ^^

Les tubes sont pris en sandwich entre les deux fines "peaux" de cp. Le tout est collé à l"epoxy.

Le site ou les trouver: tubecarbone.co...s-tubes-carbone

Sinon, tu peux faire un vrai composite:

Une ame en mdf. Deux "peaux" en fibres de verre de chaque coté (collé à l'epoxy), puis une couche de cp fin de chaque coté pour cacher la fibre de verre. Cela sera encore plus rigide. C'est la même technique que pour les bateaux en cp.

Ce qui donne la rigidité, ce sont les peaux en fibre de verre, qui agissent en tension/ compression. L'ame au milieu ne sert presque à rien, cela pourrait être du balsa ou même du polystyrene extrudé. J'utilise très souvent cette technique:

Et cela rappelle la notion d'"écorce"...

Ah cool, merci pour ces sources ! Je vais regarder tout ça :).

Pour compléter l'approche de Kentaro pour la rigidification de l'étagère, il faut aller voir du coté des formulaires de RDM (résistance des matériaux) de poutres en flexion.

L'épaisseur intervient au cube dans le terme d'inertie quadratique I, donc augmenter l'épaisseur diminue fortement la flèche.

La longueur de la poutre L intervient aussi au cube dans le calcul de la flèche, par conséquent mettre un appui intermédiaire divise la longueur par 2 et donc la flèche par 2^3 soit 8.

Et pour finir, la flèche est proportionnelle à la charge.

je suis scotché devant ton travail, une recherche aboutie dans tous les domaines, ton livre est une œuvre à lui tout seul, ce bureau va être top! La barre en travers me plait bien aussi.

Merci beaucoup :). Je note, +1 point pour la barre en travers.

Hello j'apporte mon avis !

Perso la barre de travers déséquilibre l'ensemble , et perce virtuellement le tiroir .

Je partirais sur une "écorce cintrée" supplémentaire à définir !

Ouah merci d'avoir pris le temps de modéliser ça :) !

Voilà ce que ça donnerait à peu près avec le reste du meuble. C'est vraiment pas mal du tout ! Ça me gène un peu d'ajouter une feuille mais bon,... à voir.